Háttér

A rétegelt lemez három vagy több vékony, ragasztóval összekötött fából készült rétegből áll. Minden egyes fagréteget, vagy réteglapot általában úgy tájolnak, hogy szemcséi a szomszédos rétegre merőlegesen helyezkedjenek el, hogy csökkentsék a zsugorodást és javítsák a kész darab szilárdságát. A legtöbb rétegelt lemezt nagy, lapos lapokká préselik, amelyeket az épületek építésénél használnak. Más rétegelt lemezdarabokat bútorokban, hajókban és repülőgépekben való felhasználásra egyszerű vagy összetett ívekké alakítanak.

A vékony faanyagrétegek építési eszközként való használata körülbelül i. e. 1500-ra nyúlik vissza, amikor egyiptomi mesteremberek vékony, sötét ébenfa-darabokat ragasztottak a Tut-Ankh-Amon király sírjában talált cédrus koporsó külsejére. Ezt a technikát később a görögök és a rómaiak is alkalmazták finom bútorok és egyéb dísztárgyak készítésére. Az 1600-as években a bútorok vékony fadarabokkal való díszítésének művészete furnérozás néven vált ismertté, magukat a darabokat pedig furnérnak nevezték el.

Az 1700-as évek végéig a furnérdarabokat teljes egészében kézzel vágták. 1797-ben az angol Sir Samuel Bentham több, furnérokat előállító gépre vonatkozó szabadalmat jelentett be. Szabadalmi bejelentéseiben leírta azt a koncepciót, hogy több furnérréteget ragasztóval laminálnak, hogy egy vastagabb darabot alkossanak – ez volt az első leírása annak, amit ma rétegelt lemeznek nevezünk.

E fejlesztés ellenére még majdnem száz évnek kellett eltelnie ahhoz, hogy a rétegelt furnér a bútoriparon kívül kereskedelmi felhasználásra kerüljön. Körülbelül 1890-ben használtak először rétegelt faanyagokat ajtók készítésére. A kereslet növekedésével több vállalat is elkezdett többrétegű rétegelt fa lapokat gyártani, nemcsak ajtókhoz, hanem vasúti kocsikban, buszokban és repülőgépekben való felhasználásra is. A megnövekedett felhasználás ellenére a “ragasztott faanyag” – ahogyan egyes kézművesek szarkasztikusan nevezték – használata negatív képet keltett a termékről. Ennek a képnek az ellensúlyozására a rétegeltfa-gyártók összeültek, és végül a “rétegelt lemez” kifejezésben állapodtak meg az új anyag leírására.

1928-ban az Egyesült Államokban bevezették az első szabványos méretű, 1,2 m x 2,4 m (4 láb x 8 láb) méretű rétegelt lemezeket, amelyeket általános építőanyagként használtak. A következő évtizedekben a továbbfejlesztett ragasztók és az új gyártási módszerek lehetővé tették a rétegelt lemezek széleskörű felhasználását. Napjainkban a rétegelt lemez számos építési célra kiváltotta a vágott faanyagot, és a rétegelt lemez gyártása világszerte több milliárd dolláros iparággá vált.

Nyersanyagok

A rétegelt lemez külső rétegeit előlapnak és hátlapnak nevezzük. Az előlap az a felület, amelyet használni vagy látni kell, míg a hátoldal kihasználatlan vagy rejtett marad. A középső réteget magnak nevezzük. Az öt vagy több rétegű rétegelt lemezeknél a közbülső rétegeket keresztléceknek nevezik.

A rétegelt lemez készülhet keményfából, puhafából vagy a kettő kombinációjából. Néhány gyakori keményfa a kőris, a juhar, a mahagóni, a tölgy és a teak. Az Egyesült Államokban a rétegelt lemez készítéséhez leggyakrabban használt puhafa a Douglas fenyő, bár a fenyő, a cédrus, a lucfenyő és a vörösfenyő számos fajtáját is használják.

A kompozit rétegelt lemez magja forgácslapból vagy tömör fűrészáru darabokból áll, amelyek élével élhez vannak illesztve. Rétegelt rétegelt lemez furnér előlappal és hátlappal van ellátva. A kompozit rétegelt lemezt ott használják, ahol nagyon vastag lapokra van szükség.

Az, hogy milyen ragasztót használnak a fából készült rétegek összekötésére, a kész rétegelt lemez speciális felhasználási területétől függ. A szerkezet külső oldalára történő beépítésre tervezett puhafa rétegelt lemezek általában fenol-formaldehid gyantát használnak ragasztóanyagként, mivel annak szilárdsága és nedvességgel szembeni ellenállása kiváló. A szerkezetek belsejében történő beépítésre tervezett puhafa rétegelt lemezek vérfehérje vagy szójababfehérje ragasztót használhatnak, bár a legtöbb puhafa belső rétegelt lemez ma már ugyanazzal a fenol-formaldehid gyantával készül, mint amit a külső rétegelt lemezeknél használnak. A belső felhasználásra és bútorgyártásra használt keményfa rétegelt lemezek általában karbamid-formaldehid gyantával készülnek.

Egyes alkalmazásokhoz olyan rétegelt lemezekre van szükség, amelyek felületére vagy hátoldalára (vagy mindkettőre) egy vékony műanyag-, fém- vagy gyantával impregnált papír- vagy szövetréteget ragasztanak, hogy a külső felületnek további nedvesség- és kopásállóságot biztosítsanak, vagy javítsák a festéktartó tulajdonságait. Az ilyen rétegelt lemezt rétegelt lemeznek nevezik, és általában az építőiparban, a szállítmányozásban és a mezőgazdaságban használják.

Más rétegelt lemezeket folyékony páccal lehet bevonni, hogy a felületeknek kész megjelenést adjanak, vagy különböző vegyi anyagokkal lehet kezelni, hogy javítsák a rétegelt lemez lángállóságát vagy rothadással szembeni ellenállását.

Rétegelt lemezek osztályozása és osztályozása

A rétegelt lemezeknek két nagy osztálya van, mindegyiknek saját osztályozási rendszere van.

Az egyik osztály az úgynevezett építőipari és ipari osztály. Az ebbe az osztályba tartozó rétegelt lemezeket elsősorban szilárdságuk miatt használják, és az expozíciós képességük, valamint az előlapon és a hátlapon használt furnér minősítése alapján osztályozzák. Az expozíciós képesség a ragasztó típusától függően lehet beltéri vagy kültéri. A furnérosztályok lehetnek N, A, B, C vagy D. Az N osztály nagyon kevés felületi hibával rendelkezik, míg a D osztály számos csomót és repedést tartalmazhat. Például a házak aljzatburkolatához használt rétegelt lemezek “belső C-D” minősítésűek. Ez azt jelenti, hogy C felületű, D hátlappal rendelkezik, és a ragasztása védett helyeken való használatra alkalmas. Minden építőipari és ipari rétegelt lemez belső rétege C vagy D minőségű furnérból készül, függetlenül a minősítéstől.

A rétegelt lemezek másik osztályát keményfának és dekoratívnak nevezik. Az ebbe az osztályba tartozó rétegelt lemezeket elsősorban a megjelenésük miatt használják, és a nedvességgel szembeni ellenállóképesség csökkenő sorrendjében műszaki (külső), I. típus (külső), II. típus (belső) és III. típus (belső) osztályba sorolják. A felületi furnérok gyakorlatilag hibátlanok.

Méretek

A rétegelt lemezek vastagsága a következő méretek között változik. 06 in (1,6 mm) és 3,0 in (76 mm) között. A leggyakoribb vastagságok a 0,25 in (6,4 mm) és 0,75 in (19,0 mm) közötti tartományban vannak. Bár a rétegelt lemez magja, a keresztlécek, valamint az előlap és a hátlap különböző vastagságú furnérból készülhet, mindegyik vastagságának egyensúlyban kell lennie a középpont körül. Például az előlapnak és a hátlapnak azonos vastagságúnak kell lennie. Hasonlóképpen a felső és az alsó keresztlécnek is egyenlőnek kell lennie.

Az épületek építésénél használt rétegelt lemezek leggyakoribb mérete 1,2 m (4 láb) széles és 2,4 m (8 láb) hosszú. Más gyakori szélességek a 3 láb (0,9 m) és az 5 láb (1,5 m). A hosszúság 2,4 m (8 ft) és 3,6 m (12 ft) között változik 0,3 m (1 ft) lépésekben. Speciális alkalmazásokhoz, például csónaképítéshez nagyobb lemezekre lehet szükség.

A gyártási folyamat

A rétegelt lemez gyártásához használt fák átmérője általában kisebb, mint a fűrészáru gyártásához használtaké. A legtöbb esetben a rétegelt lemezgyártó vállalat tulajdonában lévő területeken ültetik és termesztik őket. Ezeket a területeket gondosan kezelik, hogy maximalizálják a fák növekedését és minimalizálják a rovarok vagy tűz okozta károkat.

Íme egy tipikus műveletsorozat a fák feldolgozásához szabványos 1,2 m x 2,4 m (4 láb x 8 láb) méretű rétegelt lemezekké:

A fák kivágása

- 1 Egy területen kiválasztott fákat jelölnek ki, amelyek készen állnak a kivágásra, vagy kivágásra. A kivágás történhet benzinmotoros láncfűrészekkel vagy nagyméretű, kerekes járművek elejére szerelt hidraulikus ollóval, úgynevezett fakitermelő gépekkel. A kidőlt fákról az ágakat láncfűrészekkel távolítják el.

- 2 A levágott fatörzseket, azaz a rönköket a rakodóhelyre vonszolják kerekes járművekkel, úgynevezett skidderekkel. A rönköket hosszra vágják, és teherautókra rakodják, hogy a rétegelt lemezgyárba szállítsák őket, ahol hosszú halmokba, úgynevezett rönkpadlóba rakják őket.

A rönkök előkészítése

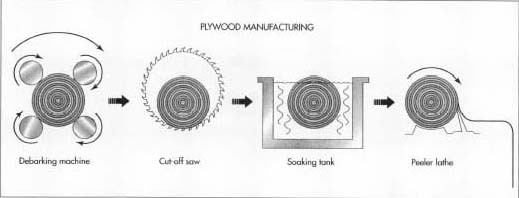

- 3 A rönköket szükség szerint gumikerekű rakodógépek veszik fel a rönkfedélzetről, és egy láncos szállítószalagra helyezik, amely a fakivágógéphez viszi őket. Ez a gép vagy éles fogú csiszolókorongokkal, vagy nagynyomású vízsugarakkal távolítja el a kérget, miközben a rönköt lassan forgatják a hosszú tengelye körül.

- 4 A kéregtelenített rönköket egy láncos szállítószalagon szállítják a malomba, ahol egy hatalmas körfűrész körülbelül 2,5 m (8 ft-4 in) és 2,6 m (8 ft-6 in) hosszú szakaszokra vágja őket, amelyek alkalmasak a szabványos 2,4 m (8 láb) hosszú lemezek gyártására. Ezeket a rönkdarabokat hámozótömböknek nevezik.

Furnér készítése

- 5 A furnér vágása előtt a hántolótömböket melegíteni és áztatni kell, hogy a fa megpuhuljon. A blokkokat lehet gőzölni vagy forró vízbe meríteni. Ez a folyamat a fafajtától, a blokk átmérőjétől és egyéb tényezőktől függően 12-40 órát vesz igénybe.

- 6 A felmelegített hámozótömböket ezután a hámozó esztergához szállítják, ahol automatikusan igazítják és egyesével adagolják őket az esztergába. Miközben az esztergapad gyorsan forgatja a tömböt a hosszú tengelye körül, egy teljes hosszúságú késpenge 300-800 ft/perc (90-240 m/perc) sebességgel egy összefüggő furnérlapot hámoz le a forgótömb felületéről. Amikor a blokk átmérője körülbelül 230-305 mm-re (3-4 in) csökken, a megmaradt fadarabot, az úgynevezett hámozómagot kidobják az esztergából, és egy új hámozóblokkot helyeznek a helyére.

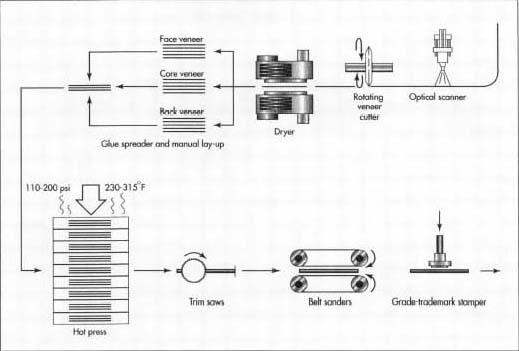

- 7 A hámozó esztergából kikerülő hosszú furnérlap azonnal feldolgozható, vagy hosszú, többszintes tálcákban tárolható, vagy tekercsekre tekerhető. Mindenesetre a következő folyamat során a furnért használható szélességűre vágják, általában kb. 1,4 m (4 ft-6 in) szélesre, a szabványos 1,2 m (4 ft) széles rétegelt lemezek készítéséhez. Ezzel egyidejűleg az optikai szkennerek megkeresik a nem elfogadható hibás részeket, és ezeket kivágják, így a szabványosnál kisebb szélességű furnérdarabok maradnak.

A nedves furnércsíkokat tekercsbe tekerik, miközben egy optikai szkenner felismeri a faanyag elfogadhatatlan hibáit. Miután megszáradt, a furnért osztályozzák és egymásra rakják. A kiválasztott furnérszakaszokat összeragasztják. Egy forró prés segítségével a furnér egy tömör rétegelt lemezdarabbá tömörül, amelyet levágnak és csiszolnak, mielőtt a megfelelő minőségű bélyegzővel ellátják.

A nedves furnércsíkokat tekercsbe tekerik, miközben egy optikai szkenner felismeri a faanyag elfogadhatatlan hibáit. Miután megszáradt, a furnért osztályozzák és egymásra rakják. A kiválasztott furnérszakaszokat összeragasztják. Egy forró prés segítségével a furnér egy tömör rétegelt lemezdarabbá tömörül, amelyet levágnak és csiszolnak, mielőtt a megfelelő minőségű bélyegzővel ellátják. - 8 A furnérszelvényeket ezután osztály szerint válogatják és rakják egymásra. Ez történhet kézzel vagy automatikusan, optikai szkennerek segítségével.

- 9 A szétválogatott szelvényeket szárítóba vezetik, hogy csökkentsék nedvességtartalmukat és lehetővé tegyék zsugorodásukat, mielőtt összeragasztják őket. A legtöbb rétegelt lemezgyár mechanikus szárítót használ, amelyben a darabok folyamatosan mozognak egy fűtött kamrában. Egyes szárítókban a szárítási folyamat felgyorsítása érdekében a darabok felületére nagy sebességű, fűtött levegőt fújnak.

- 10 Ahogy a furnérdarabok kijönnek a szárítóból, osztályozás szerint rakják őket egymásra. A szélesség alatti szakaszokra szalaggal vagy ragasztóval további furnérokat illesztenek, hogy a darabok alkalmasak legyenek a belső rétegekben való felhasználásra, ahol a megjelenés és a szilárdság kevésbé fontos.

- 11 Azokat a furnérszakaszokat, amelyeket keresztben fognak beépíteni – a háromrétegű lapok magját, vagy az ötrétegű lapok keresztszalagjait – kb. 1,3 m hosszúságúra vágják.

A rétegelt lemezek formázása

- 12 Amikor a furnér megfelelő szakaszait összeállították egy adott rétegelt lemezsorhoz, megkezdődik a darabok egymásra fektetése és összeragasztása. Ez történhet kézzel vagy félautomatikusan, gépekkel. A legegyszerűbb esetben a háromrétegű lapok esetében a hátsó furnérlapot síkba fektetik, és átfuttatják egy ragasztószórón, amely egy réteg ragasztót visz fel a felső felületre. Ezután a magfurnér rövid szakaszait keresztben a ragasztott hátlapra fektetik, és az egész lapot másodszor is átfuttatják a ragasztószórón. Végül az elülső furnér a ragasztott magra kerül, és a lapot a présbe kerülésre váró más lapokkal együtt egymásra helyezik.

- 13 A ragasztott lapokat egy többnyílású melegprésbe töltik. a prések egyszerre 20-40 lapot tudnak kezelni, és minden lapot külön nyílásba töltenek be. Amikor az összes lapot betöltötték, a prés körülbelül 110-200 psi (7,6-13,8 bar) nyomás alatt összepréseli őket, miközben körülbelül 230-315° F (109,9-157,2° C) hőmérsékletre melegíti őket. A nyomás biztosítja a furnérrétegek közötti jó kapcsolatot, a hő hatására pedig a ragasztó a maximális szilárdság érdekében megfelelően megszilárdul. 2-7 perc elteltével a prés kinyílik, és a lapokat kirakják.

- 14 A nyers lapok ezután egy fűrészkészleten haladnak át, amely a végleges szélességre és hosszúságra vágja őket. A magasabb minőségű lapok 1,2 m (4 láb) széles szalagcsiszolókon haladnak át, amelyek az előlapot és a hátlapot is csiszolják. A közepes minőségű lapokat kézzel csiszolják, hogy megtisztítsák a durva részeket. Néhány lapot körfűrészlapokon futtatnak át, amelyek sekély barázdákat vágnak az előlapba, hogy a rétegelt lemeznek strukturált megjelenést adjanak. A végső ellenőrzés után a fennmaradó hibákat kijavítják.

- 15 A kész lapokra rábélyegzik az osztályjelzést, amely a vásárlónak információt ad az expozíciós besorolásról, az osztályról, a gyártmányszámról és egyéb tényezőkről. Az azonos minőségjelzésű lapokat egymáshoz kötik, és a raktárba szállítják, hogy ott várják a szállítást.

Minőségellenőrzés

Akárcsak a fűrészáru esetében, itt sem létezik tökéletes rétegelt lemez. Minden rétegelt lemezdarabnak van bizonyos mennyiségű hibája. Ezeknek a hibáknak a száma és elhelyezkedése határozza meg a rétegelt lemez minőségét. Az építőipari és ipari rétegelt lemezekre vonatkozó szabványokat a National Bureau of Standards és az American Plywood Association által kidolgozott PS1 termékszabvány határozza meg. A keményfa és dekoratív rétegelt lemezekre vonatkozó szabványokat az ANSIIHPMA HP határozza meg, amelyet az Amerikai Nemzeti Szabványügyi Intézet és a keményfa rétegelt lemezgyártók szövetsége készített. Ezek a szabványok nem csak a rétegelt lemezek osztályozási rendszereit határozzák meg, hanem szerkezeti, teljesítménybeli és alkalmazási kritériumokat is.

A jövő

Annak ellenére, hogy a rétegelt lemez meglehetősen hatékonyan használja fel a fákat – lényegében szétszedi őket, és erősebb, jobban használható konfigurációban rakja össze őket -, a gyártási folyamat még mindig jelentős hulladékkal jár. A legtöbb esetben a fában lévő fa felhasználható térfogatának csak 50-75%-át alakítják rétegelt lemezzé. Ennek az aránynak a javítására számos új termék van fejlesztés alatt.

Az egyik új termék az úgynevezett orientált szálaslemez, amelyet úgy állítanak elő, hogy a teljes rönköt szálakra aprítják, ahelyett, hogy a furnért lehúznák a rönkről és a magot kidobnák. A szálakat ragasztóval összekeverik és rétegekbe tömörítik úgy, hogy a szálak egy irányban haladjanak. Ezeket a tömörített rétegeket ezután a rétegelt lemezhez hasonlóan derékszögben egymáshoz igazítják, és egymáshoz ragasztják. Az orientált szálaslemez ugyanolyan erős, mint a rétegelt lemez, és valamivel kevesebbe kerül.

Hol tudhat meg többet

Könyvek

Bramwell, Martyn, szerkesztő. A fa nemzetközi könyve. Simon és Schuster, 1976.

Duncan, S. Blackwell. The Complete Plywood Handbook (A teljes rétegelt lemez kézikönyv). Tab Books, 1981.

Forest Products Laboratory. Fa kézikönyv: A fa mint mérnöki anyag. Egyesült Államok Mezőgazdasági Minisztériuma, 1987.

Hornbostel, Caleb. Építőanyagok, 2. kiadás. John Wiley and Sons, Inc. 1991.

Periodicals

Gould, A.R. “Hardwood Plywood Plywood”. Workbench (1994. október/november): 62-63.

Okrend, L. “Rétegelt lemez az építőiparban”. Workbench (1994. június/július): 44-45.

Russell, L.S. “Szerkezeti lemezek szedése”. Architectural Record (1992. október).

-Chris Cavette