Baggrund

Krydsfiner er fremstillet af tre eller flere tynde lag træ, der er bundet sammen med et klæbemiddel. Hvert lag træ, eller lag, er normalt orienteret med træets årer vinkelret på det tilstødende lag for at mindske krympningen og forbedre det færdige stykkes styrke. Det meste krydsfiner presses til store, flade plader, der anvendes i bygningskonstruktioner. Andre krydsfinerstykker kan formes til enkle eller sammensatte kurver til brug i møbler, både og fly.

Brugen af tynde lag træ som konstruktionsmiddel stammer fra ca. 1500 f.Kr., da egyptiske håndværkere limede tynde stykker mørkt ibenholt på ydersiden af en kiste af cedertræ, der blev fundet i kong Tut-Ankh-Amon’s grav. Denne teknik blev senere brugt af grækerne og romerne til at fremstille fine møbler og andre dekorative genstande. I 1600-tallet blev kunsten at dekorere møbler med tynde træstykker kendt som finering, og selve stykkerne blev kendt som finer.

Indtil slutningen af 1700-tallet blev finérstykker skåret helt i hånden. I 1797 ansøgte englænderen Sir Samuel Bentham om patenter på flere maskiner til fremstilling af finér. I sine patentansøgninger beskrev han konceptet med at laminere flere lag finer med lim for at danne et tykkere stykke – den første beskrivelse af det, vi i dag kalder krydsfiner.

På trods af denne udvikling tog det næsten endnu hundrede år, før lamineret finer fandt kommerciel anvendelse uden for møbelindustrien. Omkring 1890 blev laminerede træsorter for første gang brugt til at bygge døre. Efterhånden som efterspørgslen voksede, begyndte flere virksomheder at producere plader af lamineret træ i flere lag, ikke kun til døre, men også til brug i jernbanevogne, busser og flyvemaskiner. På trods af denne øgede brug skabte konceptet med at bruge “klistret træ”, som nogle håndværkere sarkastisk kaldte det, et negativt image for produktet. For at imødegå dette image mødtes producenterne af lamineret træ og enedes til sidst om at bruge betegnelsen “krydsfiner” til at beskrive det nye materiale.

I 1928 blev de første krydsfinerplader i standardstørrelse 1,2 m x 2,4 m (4 ft x 8 ft) introduceret i USA til brug som et almindeligt byggemateriale. I de følgende årtier gjorde forbedrede klæbemidler og nye produktionsmetoder det muligt at anvende krydsfiner til en lang række forskellige anvendelsesformål. I dag har krydsfiner erstattet tømmer til mange byggeformål, og fremstillingen af krydsfiner er blevet en verdensomspændende industri med en værdi af flere milliarder dollars.

Råmaterialer

De ydre lag af krydsfiner kaldes henholdsvis for- og bagside. Forsiden er den overflade, der skal bruges eller ses, mens bagsiden forbliver ubrugt eller skjult. Det midterste lag er kendt som kernen. I krydsfiner med fem eller flere lag kaldes de mellemliggende lag for tværbånd.

Krydsfiner kan fremstilles af hårdttræ, nåletræ eller en kombination af de to træsorter. Nogle almindelige hårdttræer omfatter ask, ahorn, mahogni, eg og teak. Det mest almindelige nåletræ, der anvendes til fremstilling af krydsfiner i USA, er douglasgran, selv om der også anvendes flere sorter af fyrretræ, cedertræ, gran og redwood.

Kompositkrydsfiner har en kerne af spånplader eller massive tømmerstykker, der er sat sammen kant til kant. Det er afsluttet med en krydsfiner på forsiden og bagsiden. Kompositkrydsfiner anvendes, når der er behov for meget tykke plader.

Hvilken type lim der anvendes til at binde lagene af træ sammen, afhænger af den specifikke anvendelse af den færdige krydsfiner. I krydsfinerplader af nåletræ, der er beregnet til montering på ydersiden af en konstruktion, anvendes normalt en phenol-formaldehydharpiks som klæbemiddel på grund af dens fremragende styrke og modstandsdygtighed over for fugt. I krydsfinerplader af nåletræ, der er beregnet til montering indendørs, kan der anvendes et klæbemiddel af blodprotein eller sojaprotein, selv om de fleste plader af nåletræ til indendørs brug nu fremstilles med den samme phenol-formaldehydharpiks, som anvendes til plader til udendørs brug. Krydsfiner af løvtræ, der anvendes til indvendige formål og til fremstilling af møbler, fremstilles normalt med en urea-formaldehydharpiks.

Nogle anvendelser kræver krydsfinerplader, der har et tyndt lag plast, metal eller harpiksimprægneret papir eller stof på enten forsiden eller bagsiden (eller begge dele) for at give den ydre overflade yderligere modstandsdygtighed over for fugt og slid eller for at forbedre malingens holdbarhedsegenskaber. En sådan krydsfiner kaldes overlejret krydsfiner og anvendes almindeligvis i bygge- og anlægs-, transport- og landbrugsindustrien.

Andre krydsfinerplader kan være belagt med en flydende bejdse for at give overfladerne et færdigt udseende eller kan behandles med forskellige kemikalier for at forbedre krydsfinerens flammebestandighed eller modstandsdygtighed over for råd.

Klassificering og sortering af krydsfiner

Der findes to brede klasser af krydsfiner med hver sit eget klassificeringssystem.

Den ene klasse er kendt som bygge- og industriklasse. Krydsfiner i denne klasse anvendes primært på grund af dets styrke og klassificeres efter dets eksponeringsevne og den kvalitet af finer, der anvendes på forsiden og bagsiden. Eksponeringsevnen kan være indvendig eller udvendig, afhængigt af limtypen. Finérkvaliteterne kan være N, A, B, C eller D. N-kvalitet har meget få overfladefejl, mens D-kvalitet kan have mange knaster og sprækker. F.eks. er krydsfiner, der anvendes til undergulve i et hus, klassificeret som “interiør C-D”. Det betyder, at det har en C-side med en D-bagside, og at limen er egnet til brug på beskyttede steder. De indre lag i alt bygge- og industrikrydsfiner er fremstillet af finer af klasse C eller D, uanset klassifikationen.

Den anden klasse af krydsfiner er kendt som hårdttræ og dekorativt krydsfiner. Krydsfiner i denne klasse anvendes primært på grund af deres udseende og klassificeres i faldende rækkefølge med hensyn til modstandsdygtighed over for fugt som teknisk (udvendigt), type I (udvendigt), type II (indvendigt) og type III (indvendigt). Deres overfladefinér er praktisk talt fri for fejl.

Størrelser

Krydsfinerplader varierer i tykkelse fra. 06 in (1,6 mm) til 3,0 in (76 mm). De mest almindelige tykkelser ligger i intervallet 0,25 in (6,4 mm) til 0,75 in (19,0 mm). Selv om kernen, tværbåndene samt forsiden og bagsiden af en krydsfinérplade kan være fremstillet af finér af forskellig tykkelse, skal tykkelsen af hver enkelt være i balance omkring midten. F.eks. skal forsiden og bagsiden være lige tykke. På samme måde skal de øverste og nederste tværbånd være lige store.

Den mest almindelige størrelse for krydsfinerplader, der anvendes i bygningskonstruktioner, er 1,2 m (4 ft) bred og 2,4 m (8 ft) lang. Andre almindelige bredder er 3 ft (0,9 m) og 5 ft (1,5 m). Længden varierer fra 2,4 m (8 ft) til 3,6 m (12 ft) i intervaller på 0,3 m (1 ft). Særlige anvendelser som f.eks. bådbygning kan kræve større plader.

Fremstillingsprocessen

De træer, der anvendes til fremstilling af krydsfiner, er generelt mindre i diameter end de træer, der anvendes til fremstilling af tømmer. I de fleste tilfælde er de blevet plantet og dyrket i områder, der ejes af krydsfinerfirmaet. Disse områder forvaltes omhyggeligt for at maksimere træernes vækst og minimere skader fra insekter eller brand.

Her er en typisk rækkefølge af arbejdsgange for forarbejdning af træer til standard krydsfinerplader på 1,2 m x 2,4 m (4 ft x 8 ft):

Fældning af træer

- 1 Udvalgte træer i et område markeres som værende klar til at blive fældet, eller fældet. Fældningen kan ske med benzindrevne kædesave eller med store hydrauliske sakse monteret på forsiden af hjulkøretøjer, kaldet fældere. Grenene fjernes fra de væltede træer med kædesave.

- 2 De beskårne træstammer, eller træstammer, trækkes til et læsseområde af hjulkøretøjer, der kaldes skidere. Stammerne skæres til i længden og læsses på lastbiler til turen til krydsfinerfabrikken, hvor de stables i lange bunker, der kaldes log decks.

Forberedelse af træstammer

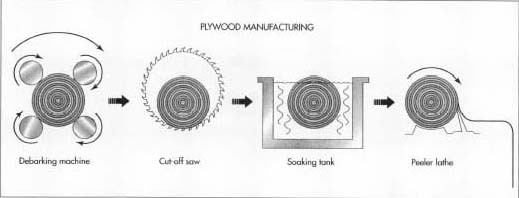

- 3 Efterhånden som der er brug for træstammer, tages de op fra trædækkene af gummihjulede læssemaskiner og placeres på et kædetransportør, der bringer dem til afbarkningsmaskinen. Denne maskine fjerner barken, enten med skarptandede slibehjul eller med højtryksvandstråler, mens stammen langsomt roteres om sin længdeakse.

- 4 De afbarkede træstammer transporteres ind i møllen på et kædetransportør, hvor en stor rundsav skærer dem i sektioner på ca. 2,5 m til 2,6 m lange sektioner, der er velegnede til fremstilling af 2,4 m lange standardplader. Disse træstammeafsnit er kendt som peelerblokke.

Fremstilling af finér

- 5 Før finéren kan skæres, skal skrælleblokkene opvarmes og lægges i blød for at blødgøre træet. Blokkene kan dampes eller nedsænkes i varmt vand. Denne proces tager 12-40 timer, afhængigt af træsorten, blokkenes diameter og andre faktorer.

- 6 De opvarmede skrælleblokke transporteres derefter til skræledrejebænken, hvor de automatisk justeres og føres ind i drejebænken en ad gangen. Mens drejebænken roterer blokken hurtigt om sin lange akse, skræller et knivblad i fuld længde et kontinuerligt finerblad fra overfladen af den spindere blok med en hastighed på 90-240 m/min (300-800 ft/min). Når blokens diameter er reduceret til ca. 230-305 mm (3-4 in), skubbes det resterende stykke træ, den såkaldte peelerkerne, ud af drejebænken, og en ny peelerblok føres ind på plads.

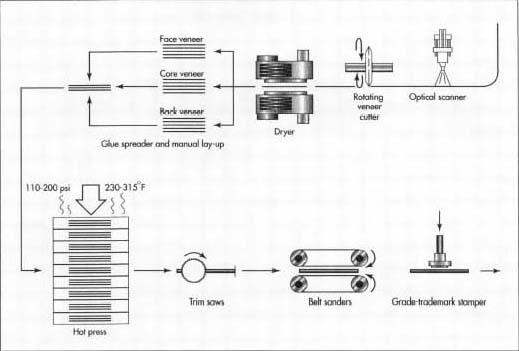

- 7 Den lange finerplade, der kommer ud af / fra skrællersneglen, kan forarbejdes straks, eller den kan opbevares i lange bakker i flere niveauer eller rulles op på ruller. Under alle omstændigheder indebærer den næste proces, at fineren skæres til brugbare bredder, normalt ca. 1,4 m (4 ft-6 in), til fremstilling af standard 1,2 m (4 ft) brede krydsfinerplader. Samtidig søger optiske scannere efter sektioner med uacceptable defekter, og disse skæres fra, så der er mindre end standardbredde stykker finer tilbage.

De våde finerstrimler rulles til en rulle, mens en optisk scanner registrerer eventuelle uacceptable fejl i træet. Når fineren er tørret, sorteres og stables den. Udvalgte dele af finer limes sammen. En varmepresse anvendes til at forsegle fineren til et solidt stykke krydsfiner, som beskæres og slibes, inden det stemples med den relevante kvalitet.

De våde finerstrimler rulles til en rulle, mens en optisk scanner registrerer eventuelle uacceptable fejl i træet. Når fineren er tørret, sorteres og stables den. Udvalgte dele af finer limes sammen. En varmepresse anvendes til at forsegle fineren til et solidt stykke krydsfiner, som beskæres og slibes, inden det stemples med den relevante kvalitet. - 8 Finersektionerne sorteres og stables derefter i henhold til kvalitet. Dette kan ske manuelt, eller det kan ske automatisk ved hjælp af optiske scannere.

- 9 De sorterede sektioner føres ind i en tørretumbler for at reducere deres fugtindhold og lade dem krympe, før de limes sammen. De fleste krydsfinerfabrikker anvender en mekanisk tørretumbler, hvor stykkerne bevæger sig kontinuerligt gennem et opvarmet kammer. I nogle tørretumblere blæses der stråler af opvarmet luft med høj hastighed hen over stykkernes overflade for at fremskynde tørringsprocessen.

- 10 Når finersektionerne kommer ud af tørretumbleren, bliver de stablet efter kvalitet. Sektioner med mindre bredde får yderligere finer sat på med tape eller lim for at gøre stykkerne egnede til brug i de indvendige lag, hvor udseende og styrke er mindre vigtige.

- 11 De dele af finer, der skal lægges på tværs – kernen i trelags plader eller tværbåndene i femlags plader – skæres i længder på ca. 1,3 m (4 ft-3 in).

Formning af krydsfinerpladerne

- 12 Når de relevante finersektioner er samlet til en bestemt kørsel af krydsfiner, begynder processen med at lægge op og lime stykkerne sammen. Dette kan ske manuelt eller halvautomatisk med maskiner. I det enkleste tilfælde af tre lag plader lægges det bageste finer fladt og føres gennem en limspreder, som påfører et lag lim på den øverste overflade. De korte dele af kernefiner lægges derefter på kryds og tværs oven på den limede bagside, og hele pladen køres gennem limsprederen endnu en gang. Til sidst lægges finerpladen oven på den limede kerne, og pladen stables sammen med andre plader, der venter på at komme ind i pressen.

- 13 De limede plader lægges ind i en varmepresse med flere åbninger. presserne kan håndtere 20-40 plader ad gangen, og hver plade lægges i en separat slids. Når alle arkene er lagt ind, presser pressen dem sammen under et tryk på ca. 110-200 psi (7,6-13,8 bar), samtidig med at de opvarmes til en temperatur på ca. 230-315° F (109,9-157,2° C). Trykket sikrer en god kontakt mellem finerlagene, og varmen får limen til at hærde ordentligt for at opnå maksimal styrke. Efter en periode på 2-7 minutter åbnes pressen, og pladerne lægges ud.

- 14 De rå plader passerer derefter gennem et sæt save, som trimmer dem til deres endelige bredde og længde. Plader af højere kvalitet passerer gennem et sæt 1,2 m (4 ft) brede båndslibere, som sliber både forsiden og bagsiden. Plader af mellemkvalitet slibes manuelt på stedet for at rense ru områder op. Nogle plader køres gennem et sæt rundsavsklinger, som skærer lavvandede riller i overfladen for at give krydsfineren et struktureret udseende. Efter en endelig inspektion udbedres eventuelle resterende fejl.

- 15 De færdige plader er stemplet med et kvalitetsmærke, der giver køberen oplysninger om eksponeringsklassificering, kvalitet, møllenummer og andre faktorer. Plader med samme kvalitet og varemærke bindes sammen i stakke og flyttes til lageret for at afvente forsendelse.

Kvalitetskontrol

Ligesom med tømmer findes der ikke noget perfekt stykke krydsfiner. Alle stykker krydsfiner har en vis mængde defekter. Antallet og placeringen af disse fejl er afgørende for krydsfinerklassens kvalitet. Standarderne for bygge- og industrikrydsfiner er defineret i produktstandard PS1, der er udarbejdet af National Bureau of Standards og American Plywood Association. Standarderne for hårdttræskrydsfiner og dekorativt krydsfiner er defineret i ANSIIHPMA HP udarbejdet af American National Standards Institute og Hardwood Plywood Manufacturers’ Association. Disse standarder fastlægger ikke blot klassificeringssystemer for krydsfiner, men specificerer også kriterier for konstruktion, ydeevne og anvendelse.

Fremtiden

Selv om krydsfiner er en ret effektiv måde at udnytte træerne på – i det væsentlige ved at skille dem ad og sætte dem sammen igen i en stærkere og mere brugbar konfiguration – er der stadig et betydeligt spild i fremstillingsprocessen. I de fleste tilfælde er det kun ca. 50-75 % af træets anvendelige trævolumen, der omdannes til krydsfiner. For at forbedre dette tal er der flere nye produkter under udvikling.

Et nyt produkt kaldes oriented strand board, som fremstilles ved at makulere hele træstammen til tråde i stedet for at skrælle en finer fra træstammen og kassere kernen. Trådene blandes med et klæbemiddel og komprimeres til lag med træet i én retning. Disse sammenpressede lag orienteres derefter vinkelret på hinanden, ligesom krydsfiner, og limes sammen. Oriented strand board er lige så stærkt som krydsfiner og koster lidt mindre.

Hvor kan man få mere at vide

Bøger

Bramwell, Martyn, editor. Den internationale bog om træ. Simon and Schuster, 1976.

Duncan, S. Blackwell. The Complete Plywood Handbook. Tab Books, 1981.

Forest Products Laboratory. Wood Handbook: Wood as an Engineering Material. United States Department of Agriculture, 1987.

Hornbostel, Caleb. Byggematerialer, 2. udgave. John Wiley and Sons, Inc., 1991.

Tidsskrifter

Gould, A.R. “Hardwood Plywood.” Workbench (oktober/november 1994): 62-63.

Okrend, L. “Krydsfiner til byggeri.” Workbench (juni/juli 1994): 44-45.

Russell, L.S. “Valg af strukturelle paneler.” Architectural Record (oktober 1992).

-Chris Cavette