Hintergrund

Sperrholz wird aus drei oder mehr dünnen Holzschichten hergestellt, die mit einem Klebstoff zusammengeklebt werden. Jede Holzlage ist in der Regel so ausgerichtet, dass ihre Maserung rechtwinklig zur benachbarten Lage verläuft, um das Schwinden zu verringern und die Festigkeit des fertigen Stücks zu verbessern. Das meiste Sperrholz wird zu großen, flachen Platten gepresst, die im Bauwesen verwendet werden. Andere Sperrholzteile können in einfache oder zusammengesetzte Kurven geformt werden, um in Möbeln, Booten und Flugzeugen verwendet zu werden.

Die Verwendung von dünnen Holzschichten als Konstruktionsmittel geht auf das Jahr 1500 v. Chr. zurück, als ägyptische Handwerker dünne Stücke aus dunklem Ebenholz an die Außenseite eines Zedernsarges klebten, der im Grab von König Tut-Ankh-Amon gefunden wurde. Diese Technik wurde später von den Griechen und Römern zur Herstellung feiner Möbel und anderer dekorativer Gegenstände verwendet. In den 1600er Jahren wurde die Kunst, Möbel mit dünnen Holzstücken zu verzieren, als Furnieren bekannt, und die Stücke selbst wurden als Furniere bezeichnet.

Bis in die späten 1700er Jahre wurden die Furnierstücke ausschließlich von Hand geschnitten. Im Jahr 1797 meldete der Engländer Sir Samuel Bentham mehrere Maschinen zur Herstellung von Furnieren zum Patent an. In seinen Patentanmeldungen beschrieb er das Konzept, mehrere Furnierschichten mit Leim zu einem dickeren Stück zu laminieren – die erste Beschreibung dessen, was wir heute Sperrholz nennen.

Trotz dieser Entwicklung dauerte es noch fast hundert Jahre, bis laminierte Furniere außerhalb der Möbelindustrie kommerzielle Verwendung fanden. Um 1890 wurden laminierte Hölzer erstmals für den Bau von Türen verwendet. Als die Nachfrage wuchs, begannen mehrere Unternehmen mit der Herstellung von mehrlagigen Schichtholzplatten, nicht nur für Türen, sondern auch für Eisenbahnwaggons, Busse und Flugzeuge. Trotz dieser zunehmenden Verwendung hatte das Konzept der „geklebten Hölzer“, wie einige Handwerker es sarkastisch nannten, ein negatives Image für das Produkt. Um diesem Image entgegenzuwirken, trafen sich die Leimholzhersteller und einigten sich schließlich auf den Begriff „Sperrholz“, um das neue Material zu beschreiben.

1928 wurden in den Vereinigten Staaten die ersten Sperrholzplatten in der Standardgröße 1,2 m x 2,4 m (4 ft x 8 ft) zur Verwendung als allgemeines Baumaterial eingeführt. In den folgenden Jahrzehnten ermöglichten verbesserte Klebstoffe und neue Produktionsmethoden die Verwendung von Sperrholz für eine Vielzahl von Anwendungen. Heute hat Sperrholz das Schnittholz für viele Bauzwecke ersetzt, und die Sperrholzherstellung hat sich zu einer weltweiten Industrie mit einem Umsatz von mehreren Milliarden Dollar entwickelt.

Rohstoffe

Die äußeren Schichten von Sperrholz werden als Deckschicht und Rückseite bezeichnet. Die Vorderseite ist die Oberfläche, die benutzt oder gesehen werden soll, während die Rückseite ungenutzt oder verborgen bleibt. Die mittlere Schicht wird als Kern bezeichnet. Bei Sperrholz mit fünf oder mehr Lagen werden die Zwischenschichten als Querleisten bezeichnet.

Sperrholz kann aus Harthölzern, Weichhölzern oder einer Kombination aus beiden hergestellt werden. Zu den gängigen Harthölzern gehören Esche, Ahorn, Mahagoni, Eiche und Teak. Das in den Vereinigten Staaten am häufigsten verwendete Weichholz zur Herstellung von Sperrholz ist Douglasie, aber auch verschiedene Kiefern-, Zedern-, Fichten- und Rotholzsorten werden verwendet.

Verbundsperrholz hat einen Kern aus Spanplatten oder Massivholzstücken, die Kante an Kante verbunden sind. Die Deckschicht und die Rückseite sind aus Sperrholzfurnieren. Verbundsperrholz wird verwendet, wenn sehr dicke Platten benötigt werden.

Die Art des Klebstoffs, mit dem die Holzschichten miteinander verbunden werden, hängt von der spezifischen Anwendung des fertigen Sperrholzes ab. Für Weichholzsperrholzplatten, die für den Außenbereich eines Bauwerks bestimmt sind, wird in der Regel ein Phenol-Formaldehyd-Harz als Klebstoff verwendet, weil es eine ausgezeichnete Festigkeit und Beständigkeit gegen Feuchtigkeit aufweist. Weichholz-Sperrholzplatten für den Innenbereich können mit einem Kleber aus Bluteiweiß oder Sojaprotein verleimt werden, obwohl die meisten Weichholzplatten für den Innenbereich heute mit demselben Phenol-Formaldehyd-Harz wie die Außenplatten hergestellt werden. Hartholzsperrholz für den Innenbereich und den Möbelbau wird in der Regel mit einem Harnstoff-Formaldehyd-Harz hergestellt.

Für einige Anwendungen werden Sperrholzplatten benötigt, die mit einer dünnen Schicht aus Kunststoff, Metall oder harzimprägniertem Papier oder Gewebe versehen sind, die entweder auf die Vorder- oder Rückseite (oder auf beide) geklebt wird, um der Außenfläche zusätzliche Widerstandsfähigkeit gegen Feuchtigkeit und Abrieb zu verleihen oder um die Lackhaftung zu verbessern. Solches Sperrholz wird als beschichtetes Sperrholz bezeichnet und wird häufig im Bauwesen, im Transportwesen und in der Landwirtschaft verwendet.

Andere Sperrholzplatten können mit einer flüssigen Beize beschichtet werden, um den Oberflächen ein fertiges Aussehen zu verleihen, oder sie können mit verschiedenen Chemikalien behandelt werden, um die Flammfestigkeit oder die Fäulnisbeständigkeit des Sperrholzes zu verbessern.

Klassifizierung und Sortierung von Sperrholz

Es gibt zwei große Klassen von Sperrholz, jede mit ihrem eigenen Sortiersystem.

Die eine Klasse wird als Bau- und Industriesperrholz bezeichnet. Sperrholz dieser Klasse wird in erster Linie wegen seiner Festigkeit verwendet und wird nach seiner Belastbarkeit und der Qualität des auf der Vorder- und Rückseite verwendeten Furniers eingestuft. Die Belastbarkeit kann je nach Art des Leims innen oder außen liegen. Die Furniersorten können N, A, B, C oder D sein. Die Sorte N hat nur wenige Oberflächenfehler, während die Sorte D zahlreiche Äste und Risse aufweisen kann. Sperrholz, das für Unterböden in Häusern verwendet wird, ist zum Beispiel als „Interior C-D“ eingestuft. Das bedeutet, dass es eine C-Oberfläche mit einer D-Rückseite hat und dass der Leim für den Einsatz in geschützten Räumen geeignet ist. Die inneren Lagen aller Bau- und Industriesperrhölzer bestehen aus Furnier der Güteklasse C oder D, unabhängig von der Einstufung.

Die andere Klasse von Sperrholz ist als Hartholz und dekorativ bekannt. Sperrholz dieser Klasse wird in erster Linie wegen seines Aussehens verwendet und wird in absteigender Reihenfolge der Feuchtigkeitsbeständigkeit als technisch (außen), Typ I (außen), Typ II (innen) und Typ III (innen) eingestuft. Ihre Deckfurniere sind praktisch frei von Mängeln.

Größen

Sperrholzplatten haben eine Dicke von. 06 in (1,6 mm) bis 3,0 in (76 mm). Die gebräuchlichsten Dicken liegen im Bereich von 6,4 mm (0,25 Zoll) bis 19,0 mm (0,75 Zoll). Obwohl der Kern, die Querstreifen sowie die Vorder- und Rückseite eines Sperrholzblattes aus Furnieren unterschiedlicher Dicke bestehen können, muss die Dicke jedes einzelnen Furniers um die Mitte herum ausgeglichen sein. Zum Beispiel müssen die Vorder- und die Rückseite gleich dick sein. Ebenso müssen die oberen und unteren Querleisten gleich dick sein.

Die gängigste Größe für Sperrholzplatten im Bauwesen ist 1,2 m (4 ft) breit und 2,4 m (8 ft) lang. Andere gängige Breiten sind 0,9 m (3 ft) und 1,5 m (5 ft). Die Längen variieren von 2,4 m (8 ft) bis 3,6 m (12 ft) in Schritten von 0,3 m (1 ft). Für spezielle Anwendungen wie den Bootsbau können größere Platten erforderlich sein.

Der Herstellungsprozess

Die Bäume, die zur Herstellung von Sperrholz verwendet werden, haben im Allgemeinen einen geringeren Durchmesser als diejenigen, die zur Herstellung von Schnittholz verwendet werden. In den meisten Fällen wurden sie auf Flächen gepflanzt und aufgezogen, die dem Sperrholzunternehmen gehören. Diese Flächen werden sorgfältig bewirtschaftet, um das Wachstum der Bäume zu maximieren und Schäden durch Insekten oder Feuer zu minimieren.

Hier ist ein typischer Arbeitsablauf für die Verarbeitung von Bäumen zu Standard-Sperrholzplatten im Format 1,2 m x 2,4 m:

Bäume fällen

- 1 Ausgewählte Bäume in einem Gebiet werden als fällungsreif markiert oder gefällt. Die Fällung kann mit benzinbetriebenen Kettensägen oder mit großen hydraulischen Scheren erfolgen, die an der Vorderseite von Radfahrzeugen, so genannten Fällmaschinen, angebracht sind. Die Äste werden mit Kettensägen von den gefällten Bäumen entfernt.

- 2 Die abgeschnittenen Baumstämme werden mit Radfahrzeugen, sogenannten Skiddern, zu einer Ladefläche gezogen. Die Stämme werden auf Länge geschnitten und für die Fahrt zur Sperrholzfabrik auf Lastwagen verladen, wo sie in langen Stapeln, den so genannten Log Decks, gestapelt werden.

Vorbereitung der Stämme

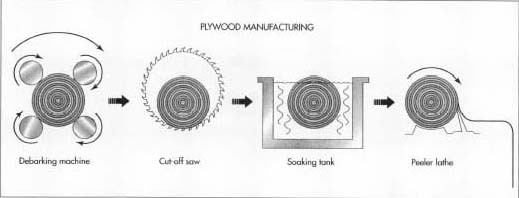

- 3 Wenn Stämme benötigt werden, werden sie von gummibereiften Ladern von den Blockbohlen aufgenommen und auf einen Kettenförderer gelegt, der sie zur Entrindungsmaschine bringt. Diese Maschine entfernt die Rinde, entweder mit scharf gezahnten Schleifscheiben oder mit Hochdruckwasserstrahlen, während der Stamm langsam um seine Längsachse gedreht wird.

- 4 Die entrindeten Stämme werden auf einem Kettenförderer in das Werk transportiert, wo eine riesige Kreissäge sie in Abschnitte von 2,5 m bis 2,6 m Länge schneidet, die für die Herstellung von 2,4 m langen Standardplatten geeignet sind. Diese Stammabschnitte werden als Schälblöcke bezeichnet.

Herstellung des Furniers

- 5 Bevor das Furnier geschnitten werden kann, müssen die Schälblöcke erhitzt und eingeweicht werden, um das Holz weich zu machen. Die Blöcke können gedämpft oder in heißes Wasser getaucht werden. Dieser Vorgang dauert 12-40 Stunden, je nach Holzart, Durchmesser des Blocks und anderen Faktoren.

- 6 Die erhitzten Schälblöcke werden dann zur Schälmaschine transportiert, wo sie automatisch ausgerichtet und einer nach dem anderen in die Maschine eingelegt werden. Während die Drehmaschine den Block schnell um seine Längsachse dreht, schält eine durchgehende Messerklinge mit einer Geschwindigkeit von 90-240 m/min (300-800 ft/min) ein kontinuierliches Furnierblatt von der Oberfläche des Spinnblocks. Wenn der Durchmesser des Blocks auf etwa 3 bis 4 Zoll (230 bis 305 mm) reduziert ist, wird das verbleibende Holzstück, der so genannte Schälkern, aus der Drehmaschine ausgestoßen und ein neuer Schälblock eingelegt.

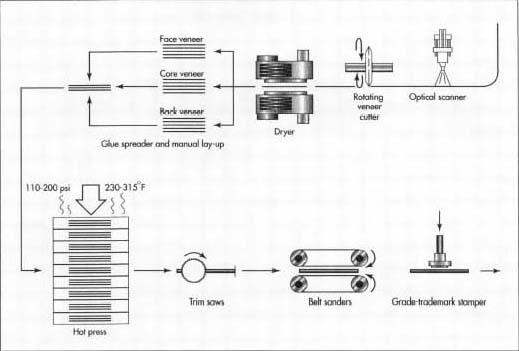

- 7 Das lange Furnierblatt, das aus der Schälmaschine kommt, kann sofort weiterverarbeitet werden, oder es kann in langen, mehrstöckigen Tabletts gelagert oder auf Rollen aufgewickelt werden. In jedem Fall wird das Furnier im nächsten Arbeitsgang auf eine brauchbare Breite von etwa 1,4 m (4 ft-6 in) zugeschnitten, um daraus 1,2 m (4 ft) breite Sperrholzplatten herzustellen. Gleichzeitig suchen optische Scanner nach Abschnitten mit inakzeptablen Fehlern, die dann ausgeschnitten werden, so dass Furnierstücke mit geringerer Breite als der Standardbreite übrig bleiben.

Die nassen Furnierstreifen werden zu einer Rolle aufgewickelt, während ein optischer Scanner alle unzulässigen Fehler im Holz erkennt. Nach dem Trocknen wird das Furnier sortiert und gestapelt. Ausgewählte Furnierabschnitte werden miteinander verleimt. Mit einer Heißpresse wird das Furnier zu einem massiven Stück Sperrholz verleimt, das besäumt und geschliffen wird, bevor es mit der entsprechenden Güteklasse gestempelt wird.

Die nassen Furnierstreifen werden zu einer Rolle aufgewickelt, während ein optischer Scanner alle unzulässigen Fehler im Holz erkennt. Nach dem Trocknen wird das Furnier sortiert und gestapelt. Ausgewählte Furnierabschnitte werden miteinander verleimt. Mit einer Heißpresse wird das Furnier zu einem massiven Stück Sperrholz verleimt, das besäumt und geschliffen wird, bevor es mit der entsprechenden Güteklasse gestempelt wird. - 8 Die Furnierabschnitte werden dann nach Güteklassen sortiert und gestapelt. Dies kann manuell oder automatisch mit optischen Scannern geschehen.

- 9 Die sortierten Abschnitte werden einem Trockner zugeführt, um ihren Feuchtigkeitsgehalt zu verringern und sie schrumpfen zu lassen, bevor sie zusammengeleimt werden. Die meisten Sperrholzfabriken verwenden einen mechanischen Trockner, in dem sich die Teile kontinuierlich durch eine beheizte Kammer bewegen. In einigen Trocknern werden Hochgeschwindigkeits-Heißluftstrahlen über die Oberfläche der Teile geblasen, um den Trocknungsprozess zu beschleunigen.

- 10 Wenn die Furnierabschnitte aus dem Trockner kommen, werden sie nach ihrer Qualität gestapelt. Bei Abschnitten mit geringerer Breite wird zusätzliches Furnier mit Klebeband oder Leim aufgeklebt, damit die Stücke für die Verwendung in den Innenschichten geeignet sind, wo Aussehen und Festigkeit weniger wichtig sind.

- 11 Die Furnierabschnitte, die in Querrichtung verlegt werden – der Kern in dreilagigen Blättern oder die Querbänder in fünflagigen Blättern – werden auf eine Länge von etwa 1,3 m (4 ft-3 in) geschnitten.

Formen der Sperrholzplatten

- 12 Wenn die entsprechenden Furnierabschnitte für eine bestimmte Serie von Sperrholzplatten zusammengestellt sind, beginnt der Prozess des Zusammenlegens und Verleimens der Stücke. Dies kann manuell oder halbautomatisch mit Maschinen geschehen. Im einfachsten Fall von dreilagigen Blättern wird das Rückenfurnier flach gelegt und durch eine Leimauftragsmaschine geführt, die eine Leimschicht auf die Oberseite aufträgt. Die kurzen Abschnitte des Kernfurniers werden dann quer auf die verleimte Rückseite gelegt, und das gesamte Blatt wird ein zweites Mal durch die Leimauftragsmaschine geführt. Schließlich wird das Deckfurnier auf den verleimten Kern gelegt, und das Blatt wird mit anderen Blättern gestapelt, die darauf warten, in die Presse zu gehen.

- 13 Die verleimten Blätter werden in eine Heißpresse mit mehreren Öffnungen eingelegt. Die Pressen können 20-40 Blätter auf einmal verarbeiten, wobei jedes Blatt in einen separaten Schlitz eingelegt wird. Wenn alle Bögen eingelegt sind, presst die Presse sie unter einem Druck von etwa 7,6-13,8 bar (110-200 psi) zusammen und erhitzt sie gleichzeitig auf eine Temperatur von etwa 109,9-157,2 °C (230-315° F). Der Druck sorgt für einen guten Kontakt zwischen den Furnierschichten, und die Hitze bewirkt, dass der Leim richtig aushärtet, um maximale Festigkeit zu erreichen. Nach einer Zeit von 2-7 Minuten wird die Presse geöffnet und die Blätter werden entladen.

- 14 Die rohen Blätter durchlaufen dann eine Reihe von Sägen, die sie auf ihre endgültige Breite und Länge zuschneiden. Höherwertige Bleche durchlaufen eine Reihe von 1,2 m (4 ft) breiten Bandschleifern, die sowohl die Vorder- als auch die Rückseite schleifen. Bleche mittlerer Qualität werden manuell punktuell geschliffen, um raue Stellen zu beseitigen. Einige Platten durchlaufen einen Satz Kreissägeblätter, die flache Rillen in die Oberfläche schneiden, um dem Sperrholz ein strukturiertes Aussehen zu verleihen. Nach einer abschließenden Prüfung werden alle verbleibenden Mängel ausgebessert.

- 15 Die fertigen Platten werden mit einem Gütezeichen versehen, das dem Käufer Informationen über die Expositionsklasse, die Güteklasse, die Werksnummer und andere Faktoren liefert. Bleche mit demselben Gütezeichen werden zu Stapeln zusammengeschnürt und ins Lager gebracht, wo sie auf den Versand warten.

Qualitätskontrolle

Genau wie bei Holz gibt es kein perfektes Stück Sperrholz. Alle Sperrholzstücke weisen eine gewisse Anzahl von Fehlern auf. Die Anzahl und der Ort dieser Mängel bestimmen die Sperrholzklasse. Die Normen für Bau- und Industriesperrholz sind in der Produktnorm PS1 festgelegt, die vom National Bureau of Standards und der American Plywood Association erarbeitet wurde. Die Normen für Laub- und Ziersperrholz sind in der ANSIIHPMA HP festgelegt, die vom American National Standards Institute und der Hardwood Plywood Manufacturers‘ Association erarbeitet wurde. Diese Normen legen nicht nur die Sortiersysteme für Sperrholz fest, sondern spezifizieren auch Konstruktions-, Leistungs- und Anwendungskriterien.

Die Zukunft

Auch wenn Sperrholz eine recht effiziente Nutzung von Bäumen ermöglicht – im Wesentlichen werden sie zerlegt und in einer stärkeren, besser nutzbaren Konfiguration wieder zusammengesetzt -, gibt es immer noch beträchtlichen Abfall im Herstellungsprozess. In den meisten Fällen werden nur etwa 50-75 % des nutzbaren Holzvolumens eines Baumes zu Sperrholz verarbeitet. Um diese Zahl zu verbessern, werden derzeit mehrere neue Produkte entwickelt.

Ein neues Produkt ist die so genannte „oriented strand board“, bei der der gesamte Stamm in Stränge zerkleinert wird, anstatt ein Furnier vom Stamm zu schälen und den Kern zu verwerfen. Die Strands werden mit einem Klebstoff vermischt und zu Schichten gepresst, wobei die Maserung in eine Richtung verläuft. Diese komprimierten Lagen werden dann wie Sperrholz im rechten Winkel zueinander ausgerichtet und miteinander verleimt. Oriented strand board ist genauso stark wie Sperrholz und kostet etwas weniger.

Wo Sie mehr erfahren

Bücher

Bramwell, Martyn, Herausgeber. The International Book of Wood. Simon and Schuster, 1976.

Duncan, S. Blackwell. The Complete Plywood Handbook. Tab Books, 1981.

Forest Products Laboratory. Wood Handbook: Wood as an Engineering Material. United States Department of Agriculture, 1987.

Hornbostel, Caleb. Construction Materials, 2. Auflage. John Wiley and Sons, Inc. 1991.

Zeitschriften

Gould, A.R. „Hardwood Plywood.“ Workbench (Oktober/November 1994): 62-63.

Okrend, L. „Sperrholz für den Bau.“ Workbench (Juni/Juli 1994): 44-45.

Russell, L.S. „Picking Structural Panels.“ Architectural Record (Oktober 1992).

-Chris Cavette