Context

Placajul este fabricat din trei sau mai multe straturi subțiri de lemn lipite împreună cu un adeziv. Fiecare strat de lemn, sau ply, este de obicei orientat cu fibra sa în unghiuri drepte față de stratul adiacent, pentru a reduce contracția și a îmbunătăți rezistența piesei finite. Cea mai mare parte a placajului este presată în foi mari, plate, utilizate în construcția de clădiri. Alte bucăți de placaj pot fi formate în curbe simple sau compuse pentru a fi utilizate la mobilă, bărci și aeronave.

Utilizarea straturilor subțiri de lemn ca mijloc de construcție datează de aproximativ 1500 î.Hr. când meșterii egipteni au lipit bucăți subțiri de lemn de abanos închis la exteriorul unui sicriu de cedru găsit în mormântul regelui Tut-Ankh-Amon. Această tehnică a fost folosită ulterior de greci și de romani pentru a produce mobilier fin și alte obiecte decorative. În anii 1600, arta decorării mobilei cu bucăți subțiri de lemn a devenit cunoscută sub numele de furnir, iar piesele în sine au devenit cunoscute sub numele de furnir.

Până la sfârșitul anilor 1700, piesele de furnir erau tăiate în întregime manual. În 1797, englezul Sir Samuel Bentham a solicitat brevete care acopereau mai multe mașini pentru a produce furniruri. În cererile sale de brevet, el a descris conceptul de laminare a mai multor straturi de furnir cu lipici pentru a forma o piesă mai groasă – prima descriere a ceea ce numim astăzi placaj.

În ciuda acestei dezvoltări, a mai durat aproape o sută de ani până când furnirul stratificat și-a găsit vreo utilizare comercială în afara industriei mobilei. În jurul anului 1890, lemnul stratificat a fost folosit pentru prima dată pentru a construi uși. Pe măsură ce cererea a crescut, mai multe companii au început să producă foi de lemn stratificat în mai multe straturi, nu numai pentru uși, ci și pentru utilizarea în vagoane de cale ferată, autobuze și avioane. În ciuda acestei utilizări crescute, conceptul de utilizare a „lemnelor lipite”, așa cum le numeau cu sarcasm unii meșteșugari, a generat o imagine negativă pentru acest produs. Pentru a contracara această imagine, producătorii de lemn stratificat s-au întâlnit și, în cele din urmă, au convenit asupra termenului „placaj” pentru a descrie noul material.

În 1928, primele foi de placaj de dimensiuni standard de 1,2 m pe 2,4 m (4 ft pe 8 ft) au fost introduse în Statele Unite pentru a fi utilizate ca material de construcție general. În deceniile următoare, adezivi îmbunătățiți și noi metode de producție au permis ca placajul să fie folosit pentru o mare varietate de aplicații. În prezent, placajul a înlocuit cheresteaua tăiată în multe scopuri de construcție, iar producția de placaj a devenit o industrie de mai multe miliarde de dolari, la nivel mondial.

Materii prime

Straturile exterioare ale placajului sunt cunoscute sub numele de față și, respectiv, spate. Fața este suprafața care urmează să fie folosită sau văzută, în timp ce spatele rămâne nefolosit sau ascuns. Stratul central este cunoscut sub numele de miez. În cazul placajelor cu cinci sau mai multe straturi, straturile intermediare sunt cunoscute sub denumirea de benzi transversale.

Placajul poate fi fabricat din lemn de esență tare, lemn de esență moale sau o combinație a celor două. Unele dintre esențele comune de lemn dur includ frasin, arțar, mahon, stejar și tec. Cel mai frecvent lemn de esență moale folosit pentru fabricarea placajului în Statele Unite este bradul Douglas, deși se folosesc, de asemenea, mai multe varietăți de pin, cedru, molid și sequoia.

Placajul compozit are un miez alcătuit din plăci aglomerate sau bucăți de lemn masiv îmbinate margine cu margine. Este finisat cu o față și un spate din furnir de placaj. Placajul compozit este utilizat în cazul în care sunt necesare foi foarte groase.

Tipul de adeziv utilizat pentru a lipi straturile de lemn împreună depinde de aplicația specifică pentru placajul finit. Foile de placaj din lemn de esență moale concepute pentru a fi instalate la exteriorul unei structuri folosesc, de obicei, o rășină fenol-formaldehidă ca adeziv, datorită rezistenței sale excelente și a rezistenței la umiditate. Plăcile de placaj din lemn de esență moale destinate instalării în interiorul unei structuri pot utiliza un adeziv pe bază de proteină din sânge sau de proteină din soia, deși majoritatea plăcilor de interior din lemn de esență moale sunt fabricate în prezent cu aceeași rășină fenol-formaldehidă utilizată pentru plăcile de exterior. Placajul din lemn masiv de esență tare utilizat pentru aplicații interioare și în construcția de mobilier este, de obicei, fabricat cu o rășină de uree-formaldehidă.

Unele aplicații necesită foi de placaj care au un strat subțire de plastic, metal sau hârtie sau țesătură impregnată cu rășină lipită fie pe față, fie pe spate (sau pe ambele) pentru a conferi suprafeței exterioare o rezistență suplimentară la umiditate și abraziune sau pentru a îmbunătăți proprietățile sale de fixare a vopselei. Un astfel de placaj se numește placaj suprapus și este utilizat în mod obișnuit în construcții, transporturi și industria agricolă.

Alte foi de placaj pot fi acoperite cu un colorant lichid pentru a conferi suprafețelor un aspect finisat sau pot fi tratate cu diverse substanțe chimice pentru a îmbunătăți rezistența la flacără a placajului sau rezistența la descompunere.

Clasificare și gradare a placajului

Există două clase mari de placaj, fiecare cu propriul sistem de clasificare.

O clasă este cunoscută ca fiind de construcție și industrială. Placajele din această clasă sunt utilizate în principal pentru rezistența lor și sunt clasificate în funcție de capacitatea lor de expunere și de calitatea furnirului utilizat pe față și pe spate. Capacitatea de expunere poate fi interioară sau exterioară, în funcție de tipul de clei. Clasele de furnir pot fi N, A, B, C sau D. Clasa N are foarte puține defecte de suprafață, în timp ce clasa D poate avea numeroase noduri și crăpături. De exemplu, placajul utilizat pentru pardoseala unei case este clasificat „Interior C-D”. Acest lucru înseamnă că are o față C cu un spate D, iar adezivul este potrivit pentru utilizarea în locații protejate. Pliurile interioare ale tuturor placajelor pentru construcții și industriale sunt realizate din furnir de calitate C sau D, indiferent de clasificare.

Cealaltă clasă de placaj este cunoscută sub numele de lemn de esență tare și decorativ. Placajele din această clasă sunt utilizate în principal pentru aspectul lor și sunt clasificate în ordinea descrescătoare a rezistenței la umiditate ca fiind de tip tehnic (exterior), tip I (exterior), tip II (interior) și tip III (interior). Fațetele lor sunt practic lipsite de defecte.

Dimensiuni

Foile de placaj au grosimi cuprinse între. 06 in (1,6 mm) la 3,0 in (76 mm). Cele mai comune grosimi sunt cuprinse între 0,25 in (6,4 mm) și 0,75 in (19,0 mm). Deși miezul, benzile transversale, precum și fața și spatele unei foi de placaj pot fi realizate din furnir de grosimi diferite, grosimea fiecăruia trebuie să se echilibreze în jurul centrului. De exemplu, fața și spatele trebuie să fie de grosime egală. De asemenea, benzile transversale de sus și de jos trebuie să fie egale.

Cea mai obișnuită dimensiune a foilor de placaj utilizate în construcțiile de clădiri este de 1,2 m (4 ft) lățime pe 2,4 m (8 ft) lungime. Alte lățimi comune sunt 3 ft (0,9 m) și 5 ft (1,5 m). Lungimile variază de la 2,4 m (8 ft) la 3,6 m (12 ft) în trepte de 0,3 m (1 ft). Aplicațiile speciale, cum ar fi construcția de bărci, pot necesita foi mai mari.

Procesul de fabricare

Copacii folosiți pentru fabricarea placajului au, în general, un diametru mai mic decât cei folosiți pentru fabricarea cherestelei. În cele mai multe cazuri, ei au fost plantați și crescuți în zone deținute de compania de placaj. Aceste zone sunt gestionate cu atenție pentru a maximiza creșterea arborilor și pentru a minimiza daunele provocate de insecte sau incendii.

Iată o secvență tipică de operațiuni de prelucrare a arborilor în foi de placaj standard de 1,2 m pe 2,4 m (4 ft pe 8 ft):

Tăierea copacilor

- 1 Copacii selectați într-o zonă sunt marcați ca fiind gata de a fi tăiați, sau doborâți. Tăierea se poate face cu drujbe pe benzină sau cu foarfeci hidraulice mari montate pe partea din față a unor vehicule pe roți numite doborâtoare. Ramurile sunt îndepărtate de pe arborii căzuți cu drujbe.

- 2 Trunchiurile de copaci tăiate, sau buștenii, sunt târâte până la o zonă de încărcare cu vehicule pe roți numite skidders. Buștenii sunt tăiați la lungime și sunt încărcați în camioane pentru călătoria către fabrica de placaj, unde sunt stivuiți în grămezi lungi, cunoscute sub numele de platforme de bușteni.

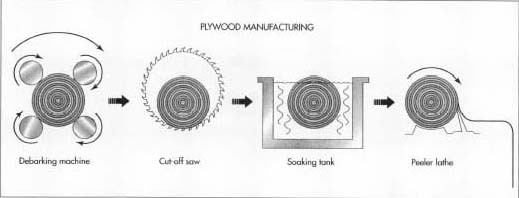

Pregătirea buștenilor

- 3 Pe măsură ce este nevoie de bușteni, aceștia sunt ridicați de pe platformele de bușteni de către încărcătoare cu roți de cauciuc și sunt plasați pe un transportor cu lanț care îi aduce la mașina de decojire. Această mașină îndepărtează scoarța, fie cu ajutorul unor roți de șlefuit cu dinți ascuțiți, fie cu jeturi de apă de înaltă presiune, în timp ce bușteanul este rotit lent în jurul axei sale lungi.

- 4 Buștenii decojiți sunt transportați în moară pe un transportor cu lanț, unde un ferăstrău circular uriaș îi taie în secțiuni de aproximativ 2,5 m (8 ft-4 in) până la 2,6 m (8 ft-6 in) lungime, potrivite pentru fabricarea foilor standard de 2,4 m (8 ft) lungime. Aceste secțiuni de bușteni sunt cunoscute sub numele de blocuri de peeling.

Realizarea furnirului

- 5 Înainte ca furnirul să poată fi tăiat, blocurile de decojire trebuie încălzite și înmuiate pentru a înmuia lemnul. Blocurile pot fi aburite sau scufundate în apă fierbinte. Acest proces durează între 12 și 40 de ore, în funcție de tipul de lemn, de diametrul blocului și de alți factori.

- 6 Blocurile de cojocărit încălzite sunt apoi transportate la strungul de cojocărit, unde sunt aliniate automat și introduse în strung, unul câte unul. Pe măsură ce strungul rotește rapid blocul în jurul axei sale lungi, o lamă de cuțit pe toată lungimea acestuia decojește o foaie continuă de furnir de pe suprafața blocului de filare la o viteză de 90-240 m/min (300-800 ft/min). Când diametrul blocului este redus la aproximativ 230-305 mm (3-4 in), bucata de lemn rămasă, cunoscută sub numele de miez de cojitor, este expulzată din strung și un nou bloc de cojitor este introdus în poziție.

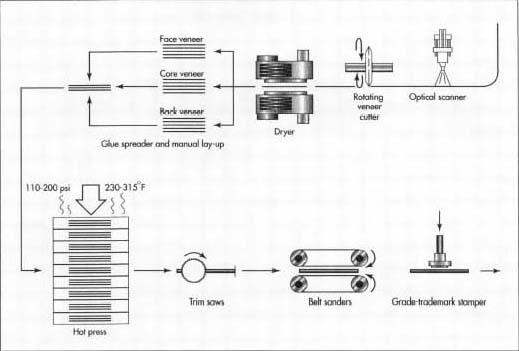

- 7 Foaia lungă de furnir care iese din / strungul de cojire poate fi prelucrată imediat sau poate fi depozitată în tăvi lungi, cu mai multe niveluri, sau înfășurată pe role. În orice caz, următorul proces implică tăierea furnirului în lățimi utilizabile, de obicei de aproximativ 1,4 m (4 ft-6 in), pentru fabricarea foilor de placaj cu lățimea standard de 1,2 m (4 ft). În același timp, scanerele optice caută secțiuni cu defecte inacceptabile, iar acestea sunt decupate, lăsând bucăți de furnir cu o lățime mai mică decât cea standard.

Benzile umede de furnir sunt înfășurate într-o rolă, în timp ce un scaner optic detectează orice defecte inacceptabile în lemn. Odată uscat, furnirul este clasificat și stivuit. Secțiunile selectate de furnir sunt lipite între ele. Se folosește o presă la cald pentru a sigila furnirul într-o singură bucată solidă de placaj, care va fi tăiată și șlefuită înainte de a fi ștampilată cu clasa corespunzătoare.

Benzile umede de furnir sunt înfășurate într-o rolă, în timp ce un scaner optic detectează orice defecte inacceptabile în lemn. Odată uscat, furnirul este clasificat și stivuit. Secțiunile selectate de furnir sunt lipite între ele. Se folosește o presă la cald pentru a sigila furnirul într-o singură bucată solidă de placaj, care va fi tăiată și șlefuită înainte de a fi ștampilată cu clasa corespunzătoare. - 8 Secțiunile de furnir sunt apoi sortate și stivuite în funcție de calitate. Acest lucru se poate face manual sau se poate face automat cu ajutorul scanerelor optice.

- 9 Secțiunile sortate sunt introduse într-un uscător pentru a le reduce conținutul de umiditate și pentru a le permite să se micșoreze înainte de a fi lipite între ele. Majoritatea fabricilor de placaj folosesc un uscător mecanic în care piesele se deplasează continuu printr-o cameră încălzită. În unele uscătoare, jeturi de aer încălzit, de mare viteză, sunt suflate pe suprafața pieselor pentru a accelera procesul de uscare.

- 10 Pe măsură ce secțiunile de furnir ies din uscător, ele sunt stivuite în funcție de calitate. Secțiunilor cu lățime mai mică li se adaugă furnir suplimentar cu bandă adezivă sau lipici pentru a face piesele potrivite pentru utilizarea în straturile interioare, unde aspectul și rezistența sunt mai puțin importante.

- 11 Acele secțiuni de furnir care vor fi instalate transversal – miezul în cazul foilor cu trei straturi sau benzile transversale în cazul foilor cu cinci straturi – sunt tăiate în lungimi de aproximativ 1,3 m (4 ft-3 in).

Formarea foilor de placaj

- 12 Când secțiunile corespunzătoare de furnir sunt asamblate pentru un anumit tiraj de placaj, începe procesul de așezare și lipire a pieselor. Acest lucru se poate face manual sau semiautomat cu ajutorul unor mașini. În cel mai simplu caz al foilor cu trei straturi, furnirul din spate este așezat plat și este trecut printr-un întinzător de adeziv, care aplică un strat de adeziv pe suprafața superioară. Secțiunile scurte de furnir de bază sunt apoi așezate transversal peste spatele lipit, iar întreaga foaie este trecută a doua oară prin dispozitivul de împrăștiere a cleiului. În cele din urmă, furnirul de față este așezat deasupra miezului lipit, iar foaia este stivuită cu alte foi care așteaptă să intre în presă.

- 13 Foile lipite sunt încărcate într-o presă la cald cu deschideri multiple. presele pot manipula 20-40 de foi deodată, fiecare foaie fiind încărcată într-o fantă separată. Când toate foile sunt încărcate, presa le strânge împreună sub o presiune de aproximativ 110-200 psi (7,6-13,8 bar), încălzindu-le în același timp la o temperatură de aproximativ 230-315° F (109,9-157,2° C). Presiunea asigură un contact bun între straturile de furnir, iar căldura face ca adezivul să se întărească în mod corespunzător pentru o rezistență maximă. După o perioadă de 2-7 minute, presa este deschisă și foile sunt descărcate.

- 14 Foile brute trec apoi printr-un set de ferăstraie, care le taie la lățimea și lungimea lor finală. Foile de calitate superioară trec printr-un set de șlefuitoare cu bandă de 1,2 m (4 ft) lățime, care șlefuiesc atât fața cât și spatele. Foile de calitate intermediară sunt șlefuite manual prin puncte pentru a curăța zonele aspre. Unele foi sunt trecute printr-un set de lame de ferăstrău circular, care taie caneluri puțin adânci în față pentru a da placajului un aspect texturat. După o inspecție finală, toate defectele rămase sunt reparate.

- 15 Foile finisate sunt ștampilate cu o marcă de calitate care oferă cumpărătorului informații despre gradul de expunere, clasa, numărul fabricii și alți factori. Foile cu același grad-marcă sunt legate împreună în stive și sunt mutate în depozit în așteptarea expedierii.

Controlul calității

La fel ca și în cazul cherestelei, nu există o bucată perfectă de placaj. Toate piesele de placaj au o anumită cantitate de defecte. Numărul și localizarea acestor defecte determină calitatea placajului. Standardele pentru placajele pentru construcții și industriale sunt definite de Standardul de produs PS1 elaborat de National Bureau of Standards și American Plywood Association. Standardele pentru placajele din lemn de esență tare și decorative sunt definite de ANSIIHPMA HP, elaborat de American National Standards Institute și de Hardwood Plywood Manufacturers’ Association. Aceste standarde nu numai că stabilesc sistemele de clasificare a placajelor, dar specifică și criteriile de construcție, performanță și aplicare.

Viitorul

Chiar dacă placajul folosește destul de eficient copacii – practic îi dezmembrează și îi recompune într-o configurație mai puternică și mai utilizabilă – există încă deșeuri considerabile inerente în procesul de fabricație. În cele mai multe cazuri, doar aproximativ 50-75% din volumul utilizabil de lemn dintr-un copac este transformat în placaj. Pentru a îmbunătăți această cifră, sunt în curs de dezvoltare mai multe produse noi.

Un produs nou se numește placă cu fibre orientate, care se fabrică prin mărunțirea întregului buștean în fibre, mai degrabă decât prin desprinderea unui furnir de pe buștean și aruncarea miezului. Șuvițele se amestecă cu un adeziv și se comprimă în straturi cu granulația orientată într-o singură direcție. Aceste straturi comprimate sunt apoi orientate în unghiuri drepte unul față de celălalt, precum placajul, și sunt lipite între ele. Plăcile din toroane orientate sunt la fel de rezistente ca și placajul și costă puțin mai puțin.

Where to Learn More

Books

Bramwell, Martyn, editor. Cartea internațională a lemnului. Simon and Schuster, 1976.

Duncan, S. Blackwell. The Complete Plywood Handbook (Manualul complet al placajului). Tab Books, 1981.

Forest Products Laboratory. Manualul lemnului: Wood as an Engineering Material. Departamentul de Agricultură al Statelor Unite ale Americii, 1987.

Hornbostel, Caleb. Materiale de construcții, ediția a 2-a. John Wiley and Sons, Inc., 1991.

Publicații periodice

Gould, A.R. „Hardwood Plywood”. Workbench (octombrie/noiembrie 1994): 62-63.

Okrend, L. „Plywood for Construction” (Placaj pentru construcții). Workbench (iunie/iulie 1994): 44-45.

Russell, L.S. „Picking Structural Panels” (Alegerea panourilor structurale). Architectural Record (octombrie 1992).

-Chris Cavette

.