Základní informace

Překližka je vyrobena ze tří nebo více tenkých vrstev dřeva spojených lepidlem. Každá vrstva dřeva, neboli vrstva, je obvykle orientována tak, aby její vlákna probíhala v pravém úhlu k sousední vrstvě, aby se snížilo smršťování a zlepšila pevnost hotového dílu. Většina překližek se lisuje do velkých plochých desek používaných ve stavebnictví. Jiné překližky mohou být tvarovány do jednoduchých nebo složených křivek pro použití v nábytku, lodích a letadlech.

Použití tenkých vrstev dřeva jako konstrukčního prostředku se datuje přibližně do roku 1500 př. n. l., kdy egyptští řemeslníci lepili tenké kousky tmavého ebenového dřeva na vnější stranu cedrové rakve nalezené v hrobce krále Tutanchamona. Tuto techniku později používali Řekové a Římané k výrobě jemného nábytku a dalších dekorativních předmětů. V 16. století se umění zdobení nábytku tenkými kousky dřeva začalo nazývat dýhování a samotné kousky se začaly nazývat dýhy.

Až do konce 17. století se kusy dýh řezaly výhradně ručně. V roce 1797 požádal Angličan Sir Samuel Bentham o patenty vztahující se na několik strojů na výrobu dýh. Ve svých patentových přihláškách popsal koncepci laminování několika vrstev dýhy lepidlem tak, aby vznikl silnější kus – první popis toho, čemu dnes říkáme překližka.

Navzdory tomuto vývoji trvalo téměř dalších sto let, než laminované dýhy našly komerční využití mimo nábytkářský průmysl. Kolem roku 1890 se vrstvené dřevo poprvé použilo na výrobu dveří. S rostoucí poptávkou začalo několik společností vyrábět desky z vícevrstvého vrstveného dřeva nejen pro dveře, ale také pro použití v železničních vagonech, autobusech a letadlech. Navzdory tomuto zvýšenému používání vytvořil koncept používání „lepeného dřeva“, jak je někteří řemeslníci sarkasticky nazývali, negativní obraz výrobku. Aby se výrobci vrstveného dřeva tomuto obrazu postavili, sešli se a nakonec se pro označení nového materiálu ustálili na termínu „překližka“.

V roce 1928 byly ve Spojených státech představeny první překližkové desky standardních rozměrů 4 × 8 stop (1,2 × 2,4 m) pro všeobecné použití ve stavebnictví. V následujících desetiletích umožnila zdokonalená lepidla a nové výrobní metody použití překližky pro nejrůznější účely. Dnes překližka nahradila řezivo pro mnoho stavebních účelů a její výroba se stala celosvětovým průmyslovým odvětvím v hodnotě několika miliard dolarů.

Suroviny

Vnější vrstvy překližky se nazývají lícová, resp. rubová. Čelní strana je povrch, který má být použit nebo viditelný, zatímco zadní strana zůstává nepoužitá nebo skrytá. Střední vrstva je známá jako jádro. U překližek s pěti nebo více vrstvami se mezivrstvy nazývají příčné pásy.

Překližka může být vyrobena z tvrdého dřeva, měkkého dřeva nebo jejich kombinace. Mezi běžné tvrdé dřeviny patří jasan, javor, mahagon, dub a teak. Nejběžnějším měkkým dřevem používaným k výrobě překližky ve Spojených státech je douglaska, používá se však také několik druhů borovice, cedru, smrku a sekvoje.

Kompozitní překližka má jádro vyrobené z dřevotřískových desek nebo masivních kusů řeziva spojených hranou k hraně. Je zakončena lícem a rubem z překližkové dýhy. Kompozitní překližka se používá tam, kde jsou potřeba velmi silné desky.

Typ lepidla použitého ke spojení vrstev dřeva závisí na konkrétním použití hotové překližky. Listy překližky z měkkého dřeva určené k montáži na vnější stranu konstrukce obvykle používají jako lepidlo fenolformaldehydovou pryskyřici kvůli její vynikající pevnosti a odolnosti proti vlhkosti. Překližky z měkkého dřeva určené k montáži do interiéru konstrukce mohou používat lepidlo na bázi krevních bílkovin nebo sójových bílkovin, ačkoli většina překližek z měkkého dřeva určených k montáži do interiéru se nyní vyrábí se stejnou fenolformaldehydovou pryskyřicí, která se používá pro vnější desky. Překližky z tvrdého dřeva používané v interiéru a při výrobě nábytku se obvykle vyrábějí s močovinoformaldehydovou pryskyřicí.

Některé aplikace vyžadují překližkové desky s tenkou vrstvou plastu, kovu nebo papíru či tkaniny napuštěné pryskyřicí, která je nalepena buď na lícní, nebo na rubovou stranu (nebo na obojí), aby vnější povrch získal dodatečnou odolnost proti vlhkosti a oděru nebo aby se zlepšila jeho přilnavost barvy. Taková překližka se nazývá překrytá překližka a běžně se používá ve stavebnictví, dopravě a zemědělství.

Jiné překližky mohou být natřeny tekutým mořidlem, které dodá povrchu konečný vzhled, nebo mohou být ošetřeny různými chemikáliemi, aby se zlepšila odolnost překližky proti plameni nebo proti hnilobě.

Klasifikace a třídění překližek

Existují dvě široké třídy překližek, z nichž každá má svůj vlastní systém třídění.

Jedna třída je známá jako stavební a průmyslová. Překližky v této třídě se používají především pro svou pevnost a hodnotí se podle schopnosti vystavení a podle třídy dýhy použité na líci a rubu. Expoziční schopnost může být vnitřní nebo vnější, v závislosti na druhu lepidla. Třídy dýh mohou být N, A, B, C nebo D. Třída N má velmi málo povrchových vad, zatímco třída D může mít četné suky a trhliny. Například překližka používaná jako podkladová deska v domě se hodnotí jako „interiérová C-D“. To znamená, že má lícní stranu C a rubovou stranu D a lepidlo je vhodné pro použití na chráněných místech. Vnitřní vrstvy všech stavebních a průmyslových překližek jsou vyrobeny z dýh třídy C nebo D bez ohledu na jejich klasifikaci.

Druhá třída překližek je známá jako tvrdá a dekorativní. Překližky této třídy se používají především pro svůj vzhled a jsou tříděny v sestupném pořadí podle odolnosti proti vlhkosti jako technické (vnější), typ I (vnější), typ II (vnitřní) a typ III (vnitřní). Jejich lícové dýhy jsou prakticky bez vad.

Rozměry

Tloušťka překližkových desek se pohybuje od. 06″ (1,6 mm) až 3,0″ (76 mm). Nejběžnější tloušťky jsou v rozmezí 0,25 in (6,4 mm) až 0,75 in (19,0 mm). Ačkoli jádro, příčné pásy a líc a rub překližky mohou být vyrobeny z dýh různé tloušťky, tloušťka každé z nich musí být kolem středu vyvážená. Například čelní a zadní strana musí mít stejnou tloušťku. Stejně tak musí být stejná tloušťka horního a spodního příčného pásu.

Nejběžnější rozměr překližkových desek používaných ve stavebnictví je 4 stopy (1,2 m) na šířku a 8 stop (2,4 m) na délku. Další běžné šířky jsou 3 ft (0,9 m) a 5 ft (1,5 m). Délky se pohybují od 2,4 m (8 ft) do 3,6 m (12 ft) v krocích po 0,3 m (1 ft). Speciální aplikace, jako je stavba lodí, mohou vyžadovat větší listy.

Výrobní proces

Stromy používané k výrobě překližky mají obecně menší průměr než stromy používané k výrobě řeziva. Ve většině případů byly vysázeny a pěstovány na plochách, které vlastní překližková společnost. Tyto plochy jsou pečlivě obhospodařovány, aby se maximalizoval růst stromů a minimalizovaly škody způsobené hmyzem nebo požárem.

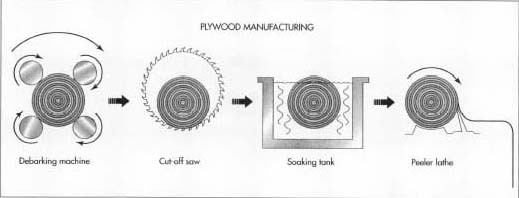

Zde je uveden typický sled operací při zpracování stromů na standardní překližkové desky o rozměrech 4 × 8 stop (1,2 × 2,4 m):

Kácení stromů

- 1 Vybrané stromy v oblasti se označí jako připravené ke kácení neboli pokácené. Kácení se může provádět benzinovými motorovými pilami nebo velkými hydraulickými nůžkami namontovanými na přední části kolových vozidel zvaných káceče. Z pokácených stromů se pomocí řetězových pil odstraňují větve.

- 2 Ořezané kmeny stromů nebo klády jsou taženy na nakládací místo kolovými vozidly zvanými smykáče. Kmeny se rozřežou na délku a naloží se na nákladní automobily, které je odvezou do překližkárny, kde se naskládají na dlouhé hromady zvané kulatina.

Příprava kulatiny

- 3 Jakmile je kulatina potřeba, je nakladači s gumovými podvozky vyzvednuta z klád a umístěna na řetězový dopravník, který ji dopraví k odkorňovacímu stroji. Tento stroj odstraňuje kůru buď pomocí brusných kotoučů s ostrými zuby, nebo pomocí proudů vysokotlaké vody, zatímco se kmen pomalu otáčí kolem své dlouhé osy.

- 4 Odkorněné kmeny se na řetězovém dopravníku dopraví do pily, kde je obrovská kotoučová pila rozřeže na části dlouhé asi 2,5 m až 2,6 m, vhodné pro výrobu standardních 8 stop (2,4 m) dlouhých listů. Tyto části kmene se nazývají loupací bloky.

Výroba dýhy

- 5 Před řezáním dýhy se musí loupací špalky zahřát a namočit, aby dřevo změklo. Špalíky lze napařit nebo ponořit do horké vody. Tento proces trvá 12-40 hodin v závislosti na druhu dřeva, průměru špalku a dalších faktorech.

- 6 Zahřáté loupací bloky se poté dopraví k loupacímu soustruhu, kde se automaticky vyrovnají a jeden po druhém vloží do soustruhu. Zatímco soustruh rychle otáčí blokem kolem jeho dlouhé osy, nožový nůž po celé délce loupe souvislý list dýhy z povrchu rotujícího bloku rychlostí 300-800 stop/min (90-240 m/min). Po zmenšení průměru bloku na přibližně 3 až 4 palce (230-305 mm) se zbývající kus dřeva, známý jako jádro loupače, vysune ze soustruhu a na místo se vloží nový blok loupače.

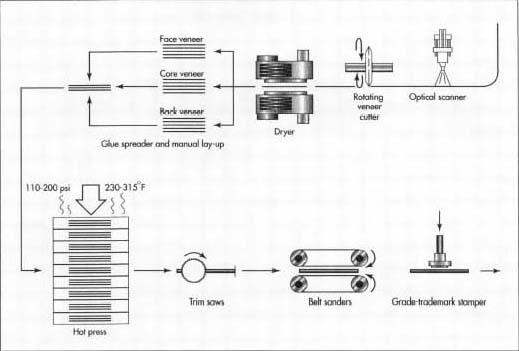

- 7 Dlouhý list dýhy vycházející z / loupacího soustruhu může být okamžitě zpracován nebo může být uložen v dlouhých, víceúrovňových zásobnících nebo navinut na role. V každém případě další proces zahrnuje rozřezání dýhy na použitelnou šířku, obvykle asi 4 stopy 6 palců (1,4 m), pro výrobu standardních překližkových desek o šířce 4 stopy (1,2 m). Současně se pomocí optických skenerů vyhledají úseky s nepřijatelnými vadami, které se odstřihnou a ponechají se kusy dýhy menší než standardní šířky.

Mokré proužky dýhy se navíjejí do role, zatímco optický skener zjišťuje případné nepřijatelné vady dřeva. Po vysušení se dýha roztřídí a naskládá na sebe. Vybrané části dýhy se slepí dohromady. Pomocí lisu za tepla se dýha spojí v jeden celistvý kus překližky, který se ořízne a obrousí a poté se na něj vyrazí příslušná jakost.

Mokré proužky dýhy se navíjejí do role, zatímco optický skener zjišťuje případné nepřijatelné vady dřeva. Po vysušení se dýha roztřídí a naskládá na sebe. Vybrané části dýhy se slepí dohromady. Pomocí lisu za tepla se dýha spojí v jeden celistvý kus překližky, který se ořízne a obrousí a poté se na něj vyrazí příslušná jakost. - 8 Sekce dýhy se poté roztřídí a naskládají na sebe podle třídy. To se může provádět ručně nebo automaticky pomocí optických skenerů.

- 9 Vytříděné díly se vloží do sušičky, aby se snížila jejich vlhkost a mohly se před slepením smrštit. Většina překližkáren používá mechanickou sušárnu, ve které se dílce nepřetržitě pohybují vyhřívanou komorou. V některých sušárnách jsou na povrch dílců vháněny proudy ohřátého vzduchu o vysoké rychlosti, aby se proces sušení urychlil.

- 10 Při výstupu ze sušárny se kusy dýh ukládají na sebe podle tříd. Na části s menší šířkou se páskou nebo lepidlem připevní další dýha, aby byly kusy vhodné pro použití v interiérových vrstvách, kde vzhled a pevnost nejsou tak důležité.

- 11 Ty části dýhy, které budou instalovány příčně – jádro u třívrstvých plechů nebo příčné pásy u pětivrstvých plechů – se nařežou na délky přibližně 1,3 m (4 ft-3 in).

Tvarování překližkových listů

- 12 Po sestavení příslušných úseků dýhy pro konkrétní sérii překližek se zahájí proces jejich pokládání a lepení. Tento proces může být prováděn ručně nebo poloautomaticky pomocí strojů. V nejjednodušším případě třívrstvých desek se zadní dýha položí naplocho a projede roztíračem lepidla, který nanese vrstvu lepidla na horní povrch. Krátké části jádrové dýhy se pak položí křížem na slepenou zadní stranu a celý list se podruhé projede roztíračem lepidla. Nakonec se na lepené jádro položí lícová dýha a list se naskládá na sebe s ostatními listy, které čekají na vložení do lisu.

- 13 Slepené archy se vloží do vícenásobného horkého lisu. lisy mohou zpracovávat 20-40 archů najednou, přičemž každý arch se vkládá do samostatné štěrbiny. Když jsou všechny archy vloženy, lis je stlačí k sobě pod tlakem přibližně 110-200 psi (7,6-13,8 bar) a zároveň je zahřeje na teplotu přibližně 230-315° F (109,9-157,2° C). Tlak zajišťuje dobrý kontakt mezi vrstvami dýhy a teplo způsobuje správné vytvrzení lepidla pro dosažení maximální pevnosti. Po 2-7 minutách se lis otevře a listy se vyloží.

- 14 Hrubé listy pak procházejí sadou pil, které je ořezávají na konečnou šířku a délku. Plechy vyšší třídy procházejí sadou pásových brusek o šířce 4 stopy (1,2 m), které brousí čelní i zadní stranu. Plechy střední třídy se brousí ručně, aby se vyčistily hrubé plochy. Některé listy procházejí sadou kotoučových pil, které vyřezávají mělké drážky v čelní ploše, aby překližka získala strukturovaný vzhled. Po závěrečné kontrole se opraví všechny zbývající vady.

- 15 Na hotové listy se vyrazí značka jakosti, která kupujícímu poskytuje informace o stupni expozice, třídě, čísle frézy a dalších faktorech. Listy se stejnou značkou jakosti jsou svázány do stohů a přemístěny do skladu, kde čekají na expedici.

Kontrola kvality

Stejně jako u řeziva neexistuje dokonalý kus překližky. Všechny kusy překližky mají určité množství vad. Počet a umístění těchto vad určuje jakost překližky. Normy pro stavební a průmyslové překližky jsou definovány ve výrobkové normě PS1, kterou připravil Národní úřad pro normalizaci a Americká překližková asociace. Normy pro překližky na tvrdé a dekorativní dřevo jsou definovány normou ANSIIHPMA HP připravenou Americkým národním normalizačním institutem a Asociací výrobců překližek na tvrdé dřevo. Tyto normy nejen stanovují systémy třídění překližek, ale také specifikují konstrukční, výkonnostní a aplikační kritéria.

Budoucnost

Přestože překližka využívá stromy poměrně efektivně – v podstatě je rozebírá a skládá zpět v pevnější a použitelnější konfiguraci – stále existuje značný odpad, který je vlastní výrobnímu procesu. Ve většině případů se na překližku přemění jen asi 50-75 % využitelného objemu dřeva ze stromu. Aby se toto číslo zlepšilo, vyvíjí se několik nových výrobků.

Jedním z nových výrobků jsou desky z orientovaných třísek, které se vyrábějí drcením celého kmene na vlákna, místo aby se z kmene loupala dýha a jádro se vyhazovalo. Prameny se smíchají s lepidlem a stlačí do vrstev s vlákny probíhajícími v jednom směru. Tyto stlačené vrstvy jsou pak orientovány v pravém úhlu k sobě jako překližka a jsou spojeny dohromady. Desky s orientovanými vlákny jsou stejně pevné jako překližka a stojí o něco méně.

Kde se dozvědět více

Knihy

Bramwell, Martyn, editor. Mezinárodní kniha o dřevě. Simon and Schuster, 1976.

Duncan, S. Blackwell. The Complete Plywood Handbook [Kompletní příručka o překližce]. Tab Books, 1981.

Forest Products Laboratory. Wood Handbook (Příručka o dřevě): Wood as an Engineering Material [Dřevo jako konstrukční materiál]. United States Department of Agriculture, 1987.

Hornbostel, Caleb. Construction Materials, 2. vydání. John Wiley and Sons, Inc. 1991.

Periodika

Gould, A.R. „Hardwood Plywood“. Workbench (říjen/listopad 1994): 62-63.

Okrend, L. „Plywood for Construction“ (Překližka pro stavebnictví). Workbench (červen/červenec 1994): 44-45.

Russell, L.S. „Picking Structural Panels.“ (Vybírání konstrukčních panelů). Architectural Record (říjen 1992).

-Chris Cavette

.