背景

合板は3層以上の薄い木を接着剤で接着して作られています。 木材の各層(プライ)は、収縮を減らし、完成品の強度を向上させるために、通常、隣接する層に対して直角に走る木目を持つように配向される。 合板の多くはプレス加工され、大きな平板として建築に使われる。 その他の合板は、家具、ボート、航空機に使用するために単純曲線や複合曲線に成形されることもある。

建築の手段として薄い木材を重ねることは、紀元前1500年頃、エジプトの職人がツト・アンク・アモン王の墓から見つかった杉の棺の外側に黒檀の薄い木片を接着したことに始まる。 その後、ギリシャやローマで高級家具や装飾品にこの技術が使われるようになった。 1600年代には、薄い木片で家具を装飾する技術がベニアリングと呼ばれるようになり、木片自体もベニアと呼ばれるようになった。

1700年代後半まで、単板はすべて手作業で切断されていた。 1797年、イギリスのSir Samuel Benthamが単板を製造するいくつかの機械の特許を申請し、その結果、単板を製造する機械が開発された。 その特許出願の中で、ベニヤ板を接着剤で何枚も貼り合わせて厚みを出すという、現在私たちが合板と呼んでいるものの最初の記述がある。

このような発展にもかかわらず、積層単板が家具産業以外で商業的に利用されるようになるまでには、さらに100年近くを要した。 1890年頃、集成材は初めてドアに使われた。 その後、ドアだけでなく、鉄道車両やバス、飛行機などにも使用されるようになり、需要が拡大した。 しかし、「貼り木」というコンセプトから、職人たちの間では「貼り木」に対するネガティブなイメージが定着してしまった。 このイメージに対抗するため、集成材メーカーが集まり、最終的に新素材を表す言葉として「合板」という言葉に落ち着いた。

1928年、米国で初めて標準サイズの4フィート×8フィート(1.2 m×2.4 m)合板が一般建材として導入されました。 その後、接着剤の改良や新しい製造方法の開発により、合板はさまざまな用途に使われるようになった。 今日、合板は多くの建築目的で切削材に取って代わり、合板製造は数十億ドル規模の世界的な産業となりました。

原材料

合板の外層はそれぞれ表と裏と呼ばれています。 表面は使用される、あるいは見られる面であり、裏面は使用されない、あるいは隠されたままである。 中央の層はコアと呼ばれる。 5枚以上のプライを持つ合板では、中間の層はクロスバンドと呼ばれる。

合板は広葉樹、針葉樹、またはその2つの組み合わせで作られることがある。 一般的な広葉樹には、アッシュ、メープル、マホガニー、オーク、チークなどがある。 米国で合板に使われる最も一般的な針葉樹はダグラスファーですが、パイン、シダー、スプルース、レッドウッドも数種類使用されています。

複合合板は、パーティクルボードや無垢の木材を端から端まで接合した芯材を使用している。 表面と裏面は合板の単板で仕上げられている。 非常に厚い板が必要な場合に使用される。

木材の層を結合するために使用される接着剤の種類は、完成した合板の特定の用途に依存する。 構造物の外側に設置するために設計された針葉樹合板は、その優れた強度と耐湿性のために、通常、接着剤としてフェノール-ホルムアルデヒド樹脂を使用します。 内装用針葉樹合板は、血たんぱくや大豆たんぱくの接着剤を使用することもありますが、現在では内装用針葉樹合板のほとんどに外装用と同じフェノール・ホルムアルデヒド樹脂が使用されています。 内装用や家具の構造に使われる広葉樹合板は、通常、尿素-ホルムアルデヒド樹脂で作られている。

いくつかの用途では、プラスチック、金属、または樹脂含浸紙や布の薄い層を、表面か裏面(または両方)に接着して、外面に湿気や摩耗に対する抵抗力を加えたり、塗料保持特性を向上させる合板が必要とされることがあります。 このような合板は、オーバーレイ合板と呼ばれ、建築、輸送、農業などの分野で一般的に使用されています。

その他の合板は、表面に仕上げの外観を与えるために液体ステインを塗ったり、合板の難燃性や耐朽性を向上させるために様々な化学物質で処理されることがあります。

合板の分類と等級

合板には大きく分けて2つのクラスがあり、それぞれ独自の等級付けがなされている。

1つは建築・工業用と呼ばれるクラス。 このクラスの合板は主に強度のために使用され、その暴露能力と表面および裏面に使用される単板の等級によって評価される。 暴露能力は、接着剤の種類によって、内装用と外装用があります。 単板の等級にはN、A、B、C、Dがあります。N等級は表面にほとんど欠陥がありませんが、D等級には多数の節や割れがあります。 たとえば、住宅の床下に使われる合板は、「内装C-D」という等級になります。 これは、表面がCで裏面がDであることを意味し、接着剤は保護された場所での使用に適しています。 建築・産業用合板のインナープライヤーは、どのような格付けであっても、グレードCまたはDの単板が使用されています。

合板のもう一つのクラスは、ハードウッドと装飾と呼ばれるものです。 このクラスの合板は主に外観のために使用され、耐湿性の高い順にテクニカル(外装)、タイプI(外装)、タイプII(内装)、タイプIII(内装)と等級付けされる。 表面単板にはほとんど欠陥がない。

サイズ

合板の厚さは、以下のとおりです。 06インチ(1.6mm)から3.0インチ(76mm)。 最も一般的な厚さは、0.25 in (6.4 mm) から 0.75 in (19.0 mm) の範囲である。 合板の芯材、横材、表裏材はそれぞれ異なる厚さの単板でできていますが、それぞれの厚さは中心を中心にバランスがとれていなければなりません。 例えば、表と裏は同じ厚さでなければならない。 同様に、上下の横板も同じでなければなりません。

建築に使われる合板シートの最も一般的なサイズは、幅4フィート(1.2m)×長さ8フィート(2.4m)である。 他の一般的な幅は3フィート(0.9m)と5フィート(1.5m)である。 長さは8フィート(2.4 m)から12フィート(3.6 m)まで、1フィート(0.3 m)刻みでさまざまです。 ボートの建物のような特別な適用はより大きいシートを要求するかもしれない。

製造工程

合板を作るために使われる木は、一般的に製材に使われる木よりも直径が小さい。 ほとんどの場合、合板会社が所有する場所に植えられ、育てられている。 このような地域は、木の成長を最大化し、虫や火による被害を最小化するために慎重に管理されています。

ここで、木を標準的な4フィート×8フィート(1.2メートル×2.4メートル)の合板シートに加工するための典型的な作業の順序を説明しよう。

木の伐採

- 1 地域で選ばれた木は、伐採の準備ができている、つまり伐採される印が付けられています。 伐採にはガソリン式のチェーンソーや、フェラーと呼ばれる車輪付き車両の前部に取り付けられた大型の油圧式剪定機を使用することがある。 伐採した木から枝を切り落とすのもチェーンソーで行う。

- 2 刈り取られた木の幹、つまり丸太はスキッダーと呼ばれる車輪のついた車両で積込場まで引きずられる。 丸太は長さに合わせて切断され、トラックに積まれて合板工場に運ばれ、ログデッキと呼ばれる長い山に積み上げられる。

丸太の準備

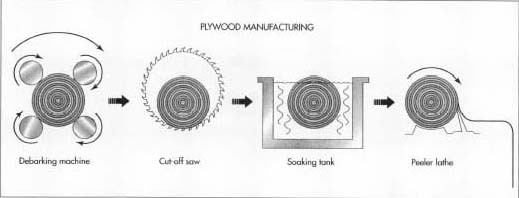

- 3 必要な丸太は、ゴムタイヤ式のローダーでログデッキからピックアップされ、チェーンコンベアでデバーキングマシーンに運ばれる。 この機械は、丸太をゆっくりと長軸方向に回転させながら、鋭い歯のついた砥石や高圧の水を噴射して樹皮を剥がす。

- 4 皮を剥がされた丸太はチェーンコンベアで工場に運ばれ、巨大な丸鋸で長さ約2.5mから8.6mに切断され、標準の長さ8フィート(2.4m)シートを作るのにちょうどよい大きさにされる。 この丸太の部分はピーラー・ブロックと呼ばれています。

ベニヤを作る

- 5 ベニヤを切る前に、ピーラー・ブロックを加熱して浸し、木を柔らかくする必要があります。 ブロックは蒸したり、お湯につけたりする。 木の種類やブロックの直径などにもよるが、この工程に12~40時間かかる。

- 6 加熱されたピーラー・ブロックは、次にピーラー旋盤に運ばれ、そこで自動的に整列され、1つずつ旋盤に送り込まれます。 旋盤がブロックをその長軸を中心に高速回転させると、全長のナイフブレードが回転するブロックの表面から連続した単板を300~800フィート/分(90~240m/分)の速度で剥離する。 ブロックの直径が約3~4インチ(230~305mm)になると、ピーラーコアと呼ばれる残りの木片が旋盤から排出され、新しいピーラーブロックが所定の位置に供給されます。

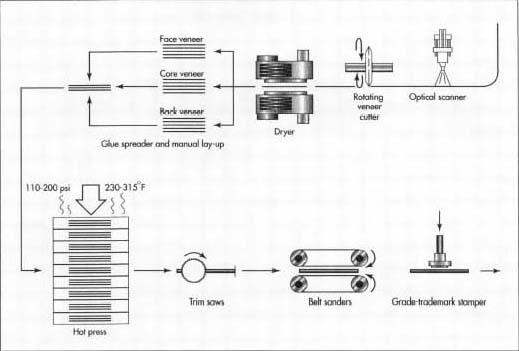

- 7 ピーラー旋盤から出てきた長い単板はすぐに処理されてもよいし、長い多段トレイに保管されたり、ロールに巻かれたりすることもある。 いずれにせよ、次の工程では単板を使用可能な幅、通常は約4フィート6インチ(1.4メートル)に切断し、標準的な4フィート(1.2メートル)幅の合板シートを作成する。 同時に、光学スキャナーで許容できない欠陥のある部分を探し、それらを切り取ることで、標準的な幅よりも小さい単板の断片が残る。

湿った単板の短冊はロールに巻かれ、光学スキャナーで木材の許容できない欠陥が検知される。 乾燥後、単板は等級分けされ、積み重ねられる。 選別された単板を接着する。 ホットプレスで単板を1枚の合板にし、トリミングとサンディングを行い、適切なグレードの刻印をします。

湿った単板の短冊はロールに巻かれ、光学スキャナーで木材の許容できない欠陥が検知される。 乾燥後、単板は等級分けされ、積み重ねられる。 選別された単板を接着する。 ホットプレスで単板を1枚の合板にし、トリミングとサンディングを行い、適切なグレードの刻印をします。- 8 次に単板の断面を等級別に分類し、積み重ねる。 これは手作業で行われることもあれば、光学スキャナーを使って自動的に行われることもある。

- 9 選別された単板を乾燥機に送り込み、含水率を下げ、収縮させてから接着する。 ほとんどの合板工場では機械式乾燥機を使用しており、加熱されたチャンバー内を切片が連続的に移動する。 一部の乾燥機では、高速の熱風を木材の表面に吹き付けて、乾燥工程を短縮します。

- 10 乾燥機から出てきた単板は、等級ごとに積み重ねられる。 幅の狭いものはテープや接着剤で単板を継ぎ足し、外観や強度が重視されない内層に適したものにする。

- 11 横向きに設置されるベニヤの部分(3層シートではコア、5層シートではクロスバンド)は、約4フィート3インチ(1.3m)の長さに切断される。

合板の成形

- 12 合板を作るための単板が揃ったら、今度はそれを並べて接着していく作業です。 これは手作業で行われる場合と、機械を使って半自動的に行われる場合がある。 最も単純な3層シートの場合、裏単板を平らにし、上面に糊を塗布する糊付け機にかける。 その上に芯材となる短冊状の単板を横向きに並べ、もう一度スプレッダーを通す。 最後に、接着されたコア単板の上にフェイス単板を重ね、プレスに入るのを待っている他のシートと一緒に積み重ねます。

- 13 接着されたシートは、多重開口ホットプレスに装填される。プレスは一度に20~40枚のシートを扱うことができ、各シートは個別のスロットに装填される。 すべてのシートがロードされると、プレス機はそれらを約110-200 psi (7.6-13.8 bar)の圧力下で一緒に絞り、同時にそれらを約230-315°F (109.9-157.2°C) の温度まで加熱する。 圧力は単板の層間の良好な接触を保証し、熱は接着剤を適切に硬化させ、最大限の強度をもたらします。 2~7分後、プレスは開かれ、シートは降ろされる。

- 14 荒い板は次に一連ののこぎりを通過し、最終的な幅と長さに切りそろえられる。 高級シートは幅4フィート(1.2メートル)のベルトサンダーを通過し、表面と裏面の両方を研磨する。 中間グレードのシートは、手作業で粗い部分をきれいにするためにスポットサンダーを使用します。 一部の板は丸鋸の刃を通し、表面に浅い溝を付けて合板の質感を出します。 最終検査の後、残っている欠陥はすべて修理されます。

- 15 完成したシートには、購入者に暴露等級、グレード、ミル番号などの情報を示すグレード・トレードマークが刻印される。 同じグレード・トレードマークのシートは束にして倉庫に移動し、出荷を待ちます。

品質管理

材木と同じように、合板にも完璧なものは存在しない。 すべての合板にはある程度の欠点がある。 この欠陥の数と位置によって合板の等級が決まる。 建築・産業用合板の規格は、米国規格協会と米国合板協会が作成した製品規格PS1によって定義されています。 広葉樹と化粧合板の規格は、アメリカ国家規格協会と広葉樹合板製造者協会が作成したANSIIHPMA HPによって定義されています。 これらの規格は、合板の等級制度を定めるだけでなく、構造、性能、用途の基準も定めています。

The Future

合板が木をかなり効率的に利用しているとはいえ、その製造過程にはかなりの無駄がある。 ほとんどの場合、木の有効量の50〜75%しか合板にならない。 この数字を改善するために、いくつかの新製品が開発されています。

新製品としては、丸太から単板を剥がして芯を捨てるのではなく、丸太全体を細断してストランドにした「オリエンテッドストランドボード」があります。 このストランドを接着剤と混ぜ合わせ、木目が一方向になるように圧縮して層状にしたものが「配向性ストランドボード」である。 この圧縮された層を合板のように直角に配向させ、接着させます。 配向性ストランドボードは合板と同等の強度を持ち、コストは若干低くなります。

もっと知りたいところ

書籍

Bramwell, Martyn, editor. インターナショナル・ブック・オブ・ウッド(The International Book of Wood)。 サイモン&シャスター社、1976年。

ダンカン, S. ブラックウェル. 合板完全ハンドブック. タブブックス, 1981.

林業試験場. 木材ハンドブック: 工学材料としての木材. 米国農務省, 1987.

Hornbostel, Caleb. 建築材料 第2版. ジョン・ワイリー・アンド・サンズ社, 1991.

Periodicals

Gould, A.R. “Hardwood Plywood”. Workbench (October/November 1994): 62-63.

Okrend, L. “建築用合板.”. ワークベンチ(1994年6・7月号): 44-45.

Russell, L.S. “Picking Structural Panels.”(構造用パネルを選ぶ)。 建築記録 (1992年10月号).

-クリス・カヴェット