Taustaa

Vaneri on valmistettu kolmesta tai useammasta ohuesta puukerroksesta, jotka on liimattu yhteen. Kukin puukerros tai kerros on yleensä suunnattu siten, että sen puunjuuri kulkee suorassa kulmassa viereiseen kerrokseen nähden, jotta kutistuminen vähenisi ja valmiin kappaleen lujuus paranisi. Suurin osa vanerista puristetaan suuriksi, litteiksi levyiksi, joita käytetään talonrakentamisessa. Muut vanerikappaleet voidaan muotoilla yksinkertaisiksi tai mutkikkaiksi kaareviksi, joita käytetään huonekaluissa, veneissä ja lentokoneissa.

Ohuiden puukerrosten käyttö rakennusvälineenä juontaa juurensa noin vuoteen 1500 eaa., jolloin egyptiläiset käsityöläiset liimasivat ohuita tummasta eebenpuusta valmistettuja paloja kuningas Tut-Ankh-Amonin haudasta löydetyn setriarkun ulkopintaan. Kreikkalaiset ja roomalaiset käyttivät tätä tekniikkaa myöhemmin hienojen huonekalujen ja muiden koriste-esineiden valmistukseen. 1600-luvulla taidetta koristella huonekaluja ohuilla puupaloilla alettiin kutsua viiluksi, ja itse paloja alettiin kutsua viiluiksi.

1700-luvun loppupuolelle saakka viilupalat leikattiin kokonaan käsin. Vuonna 1797 englantilainen Sir Samuel Bentham haki patentteja, jotka kattoivat useita viiluja valmistavia koneita. Patenttihakemuksissaan hän kuvasi konseptin, jossa useita viilukerroksia laminoidaan liimalla paksumman kappaleen muodostamiseksi – ensimmäinen kuvaus siitä, mitä nyt kutsumme vaneriksi.

Tästä kehityksestä huolimatta kesti vielä lähes sata vuotta ennen kuin laminoidulle viilulle löytyi kaupallista käyttöä huonekaluteollisuuden ulkopuolella. Noin vuonna 1890 laminoituja puita käytettiin ensimmäisen kerran ovien rakentamiseen. Kysynnän kasvaessa useat yritykset alkoivat valmistaa monikerroksisia laminaattipuuarkkeja paitsi oviin myös käytettäväksi junavaunuissa, linja-autoissa ja lentokoneissa. Tästä lisääntyneestä käytöstä huolimatta ”liimapuiden”, kuten jotkut käsityöläiset niitä sarkastisesti kutsuivat, käyttö synnytti tuotteelle kielteisen mielikuvan. Tämän mielikuvan torjumiseksi laminaattipuun valmistajat kokoontuivat ja päätyivät lopulta käyttämään termiä ”vaneri” kuvaamaan uutta materiaalia.

Vuonna 1928 Yhdysvalloissa esiteltiin ensimmäiset standardikokoiset 1,2 m x 2,4 m (4 ft x 8 ft) kokoiset vanerilevyt yleiseksi rakennusmateriaaliksi. Seuraavina vuosikymmeninä parannetut liimat ja uudet tuotantomenetelmät mahdollistivat vanerin käytön monenlaisissa sovelluksissa. Nykyään vaneri on korvannut sahatavaran monissa rakennustarkoituksissa, ja vanerin valmistuksesta on tullut monen miljardin dollarin maailmanlaajuinen teollisuudenala.

Raaka-aineet

Vanerin uloimmat kerrokset tunnetaan nimellä pinta- ja takapuoli. Pinta on se pinta, jota käytetään tai joka näkyy, kun taas selkäpuoli jää käyttämättä tai piiloon. Keskikerros tunnetaan nimellä ydin. Vanereissa, joissa on viisi tai useampia kerroksia, välikerroksia kutsutaan poikkikaistoiksi.

Vaneri voidaan valmistaa lehtipuusta, havupuusta tai näiden kahden yhdistelmästä. Yleisiä lehtipuita ovat esimerkiksi saarni, vaahtera, mahonki, tammi ja teak. Yleisin havupuu, jota käytetään vanerin valmistukseen Yhdysvalloissa, on Douglas-kuusi, vaikka myös useita mänty-, setri-, kuusi- ja punapuulajikkeita käytetään.

Komposiittivanerin ydin on valmistettu lastulevystä tai reunasta reunaan liitetyistä massiivipuukappaleista. Se on viimeistelty vaneriviilulla etu- ja takapuolella. Komposiittivaneria käytetään silloin, kun tarvitaan erittäin paksuja levyjä.

Puukerrosten yhteenliimaamiseen käytettävän liiman tyyppi riippuu valmiin vanerin erityisestä käyttötarkoituksesta. Rakenteen ulkopintaan asennettaviksi tarkoitetuissa havuvanerilevyissä käytetään liimana yleensä fenoliformaldehydihartsia sen erinomaisen lujuuden ja kosteudenkestävyyden vuoksi. Rakenteen sisätiloihin asennettaviksi tarkoitetuissa havuvanerilevyissä voidaan käyttää veriproteiini- tai soijaproteiiniliimaa, vaikka useimmat havuvanerilevyt sisätiloihin valmistetaan nykyään samalla fenoliformaldehydihartsilla, jota käytetään ulkolevyissä. Sisätiloihin ja huonekalujen rakentamiseen käytettävässä lehtipuuvanerissa käytetään yleensä urea-formaldehydihartsia.

Joissakin sovelluksissa tarvitaan vanerilevyjä, joiden etu- tai takapintaan (tai molempiin) on liimattu ohut kerros muovia, metallia tai hartsilla kyllästettyä paperia tai kangasta, jotta ulkopinta kestää paremmin kosteutta ja kulutusta tai jotta sen maalinpito-ominaisuudet paranevat. Tällaista vaneria kutsutaan päällystetyksi vaneriksi, ja sitä käytetään yleisesti rakennus-, kuljetus- ja maatalousalalla.

Muut vanerilevyt voidaan päällystää nestemäisellä väriaineella pintojen viimeistellyn ulkonäön aikaansaamiseksi tai ne voidaan käsitellä erilaisilla kemikaaleilla vanerin liekinkestävyyden tai lahonkestävyyden parantamiseksi.

Vanerin luokittelu ja luokitus

Vaneria on kahta eri luokkaa, joilla kummallakin on oma luokitusjärjestelmänsä.

Toista luokkaa kutsutaan rakennus- ja teollisuusvaneriksi. Tähän luokkaan kuuluvia vanereita käytetään ensisijaisesti niiden lujuuden vuoksi, ja ne luokitellaan niiden altistuskyvyn sekä pinta- ja takapuolella käytetyn viilun laadun mukaan. Altistumiskyky voi olla sisä- tai ulkotiloissa liimatyypistä riippuen. Viilun laatu voi olla N-, A-, B-, C- tai D-luokkaa. N-luokassa on hyvin vähän pintavikoja, kun taas D-luokassa voi olla paljon oksia ja halkeamia. Esimerkiksi talon välipohjaan käytettävä vaneri on luokiteltu ”Interior C-D” -luokkaan. Tämä tarkoittaa, että siinä on C-puolinen pinta ja D-takapuoli, ja liima soveltuu käytettäväksi suojatuissa tiloissa. Kaikkien rakennus- ja teollisuusvanerien sisäkerrokset valmistetaan C- tai D-luokan viilusta luokituksesta riippumatta.

Toista vaneriluokkaa kutsutaan lehtipuuksi ja koristeeksi. Tähän luokkaan kuuluvia vanereita käytetään ensisijaisesti niiden ulkonäön vuoksi, ja ne luokitellaan kosteudenkestävyyden mukaan alenevassa järjestyksessä teknisiksi (ulkokäyttö), I-tyypin (ulkokäyttö), II-tyypin (sisäkäyttö) ja III-tyypin (sisäkäyttö) vanereiksi. Niiden pintaviilut ovat käytännössä virheettömiä.

Koot

Vanerilevyjen paksuudet vaihtelevat välillä. 06 in (1,6 mm) ja 3,0 in (76 mm) välillä. Yleisimmät paksuudet ovat välillä 0,25 tuumaa (6,4 mm) – 0,75 tuumaa (19,0 mm). Vaikka vanerilevyn ydin, poikkikaistaleet sekä etu- ja takapuoli voivat olla eri paksuisia viiluja, kunkin paksuuden on oltava tasapainossa keskipisteen ympärillä. Esimerkiksi etu- ja takapuolen on oltava yhtä paksuja. Samoin ylä- ja alareunan poikittaislistojen on oltava yhtä suuret.

Yleisin talonrakennuksessa käytettävien vanerilevyjen koko on 1,2 m (4 ft) leveä ja 2,4 m (8 ft) pitkä. Muita yleisiä leveyksiä ovat 3 ft (0,9 m) ja 5 ft (1,5 m). Pituudet vaihtelevat 2,4 metrin (8 ft) ja 3,6 metrin (12 ft) välillä 0,3 metrin (1 ft) välein. Erikoissovellukset, kuten veneenrakennus, saattavat vaatia suurempia levyjä.

Valmistusprosessi

Vanerin valmistukseen käytettävät puut ovat yleensä halkaisijaltaan pienempiä kuin sahatavaran valmistukseen käytettävät puut. Useimmissa tapauksissa ne on istutettu ja kasvatettu vaneriyrityksen omistamilla alueilla. Näitä alueita hoidetaan huolellisesti puiden kasvun maksimoimiseksi ja hyönteisten tai tulipalon aiheuttamien vahinkojen minimoimiseksi.

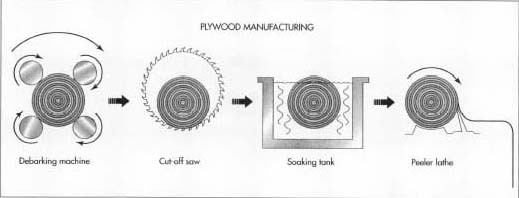

Seuraavassa esitetään tyypillinen toimintojärjestys puiden jalostamiseksi tavanomaisiksi 1,2 m x 2,4 m (4 ft x 8 ft) vanerilevyiksi:

Puiden kaataminen

- 1 Alueen valitut puut merkitään valmiiksi kaadettaviksi eli kaadetaan. Kaato voidaan tehdä bensiinikäyttöisillä moottorisahoilla tai suurilla hydraulisilla saksilla, jotka on asennettu pyörillä varustettujen ajoneuvojen etupuolelle, joita kutsutaan kaatajiksi. Rungot poistetaan kaatuneista puista moottorisahoilla.

- 2 Karsitut puunrungot eli tukit raahataan lastausalueelle pyörillä varustetuilla ajoneuvoilla, joita kutsutaan skidderiksi. Tukit leikataan pituuden mukaan ja lastataan kuorma-autoihin vaneritehtaalle, jossa ne pinotaan pitkiksi kasoiksi, joita kutsutaan tukkipinoiksi.

Tukkien valmistelu

- 3 Kun tukkeja tarvitaan, ne poimitaan tukkikansilta kumipyöräisillä kuormaajilla ja asetetaan ketjukuljettimelle, joka vie ne kuorimakoneelle. Kone poistaa kuoren joko terävähampaisilla hiomalaikoilla tai korkeapaineisen vesisuihkun avulla, kun tukki pyörii hitaasti pitkän akselinsa ympäri.

- 4 Kuoritut tukit kuljetetaan ketjukuljettimella tehtaalle, jossa valtava pyörösaha leikkaa ne noin 2,5 m:n (8 ft-4 in) ja 2,6 m:n (8 ft-6 in) pituisiksi osiksi, jotka soveltuvat 2,4 m:n (8 ft-4 in) pituisten standardilevyjen valmistukseen. Näitä tukkipaloja kutsutaan kuorintalohkoiksi.

Viilun valmistaminen

- 5 Ennen kuin viilua voidaan leikata, kuorintapalikat on lämmitettävä ja liotettava puun pehmentämiseksi. Palikat voidaan höyrystää tai upottaa kuumaan veteen. Tämä prosessi kestää 12-40 tuntia puulajista, lohkon halkaisijasta ja muista tekijöistä riippuen.

- 6 Lämmitetyt kuorintalohkot kuljetetaan sitten kuorintasorviin, jossa ne kohdistetaan automaattisesti ja syötetään sorviin yksi kerrallaan. Kun sorvi pyörittää lohkoa nopeasti pitkän akselinsa ympäri, täyspitkä veitsenterä kuorii jatkuvan viilukerroksen kehruulohkon pinnalta nopeudella 300-800 ft/min (90-240 m/min). Kun lohkon halkaisija on pienentynyt noin 230-305 mm:iin (3-4 tuumaa), jäljelle jäänyt puukappale, niin sanottu kuorintaydin, poistetaan sorvista ja uusi kuorintalohko syötetään paikalleen.

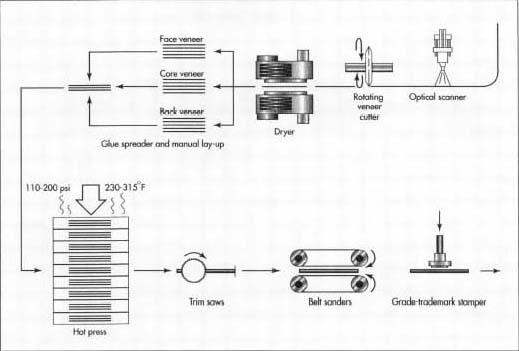

- 7 Kuorimissorvista tuleva pitkä vanerilevy voidaan käsitellä välittömästi tai se voidaan varastoida pitkiin, monikerroksisiin lokeroihin tai kelata rullille. Joka tapauksessa seuraavassa prosessissa viilu leikataan käyttökelpoiseen leveyteen, tavallisesti noin 1,4 m (4 ft-6 in) levyiseksi, jotta voidaan valmistaa tavanomaisia 1,2 m (4 ft) levyisiä vanerilevyjä. Samalla optiset skannerit etsivät kohdat, joissa on virheitä, joita ei voida hyväksyä, ja nämä leikataan pois, jolloin jäljelle jäävät standardileveyttä pienemmät viilupalat.

Kosteat viilukaistaleet kääritään rullalle, ja optinen skanneri havaitsee puun mahdolliset virheet, joita ei voida hyväksyä. Kun viilu on kuivunut, se lajitellaan ja pinotaan. Valitut viilun osat liimataan yhteen. Kuumapuristimella viilu tiivistetään yhdeksi kiinteäksi vaneripalaksi, joka leikataan ja hiotaan ennen kuin siihen leimataan asianmukainen luokka.

Kosteat viilukaistaleet kääritään rullalle, ja optinen skanneri havaitsee puun mahdolliset virheet, joita ei voida hyväksyä. Kun viilu on kuivunut, se lajitellaan ja pinotaan. Valitut viilun osat liimataan yhteen. Kuumapuristimella viilu tiivistetään yhdeksi kiinteäksi vaneripalaksi, joka leikataan ja hiotaan ennen kuin siihen leimataan asianmukainen luokka. - 8 Tämän jälkeen viilupalat lajitellaan ja pinotaan luokan mukaan. Tämä voidaan tehdä käsin tai automaattisesti optisia skannereita käyttäen.

- 9 Lajitellut pätkät syötetään kuivausrumpuun niiden kosteuspitoisuuden vähentämiseksi ja niiden kutistumisen mahdollistamiseksi ennen niiden liimaamista yhteen. Useimmissa vaneritehtaissa käytetään mekaanista kuivainta, jossa kappaleet liikkuvat jatkuvasti lämmitetyn kammion läpi. Joissakin kuivaamoissa kappaleiden pinnan yli puhalletaan suurnopeuksisia kuumennettuja ilmasuihkuja kuivausprosessin nopeuttamiseksi.

- 10 Kun viilupalat tulevat kuivausrummusta, ne pinotaan luokan mukaan. Alle leveisiin osiin liitetään teipillä tai liimalla lisäviilua, jotta kappaleet soveltuvat käytettäviksi sisäkerroksissa, joissa ulkonäkö ja lujuus eivät ole yhtä tärkeitä.

- 11 Ne viilun osat, jotka asennetaan poikittain – kolmikerroslevyjen ydin tai viisikerroslevyjen poikkikaistaleet – leikataan noin 1,3 metrin pituisiksi.

Vanerilevyjen muotoilu

- 12 Kun vanerilevyn sopivat osat on koottu tiettyä vanerijaksoa varten, aloitetaan kappaleiden asettelu ja liimaaminen yhteen. Tämä voidaan tehdä käsin tai puoliautomaattisesti koneilla. Yksinkertaisimmillaan kolmikerroslevyjen tapauksessa takaviilu asetetaan tasaiseksi ja ajetaan liimanlevittimen läpi, joka levittää liimakerroksen yläpinnalle. Lyhyet ydinviilun osat asetetaan sitten ristikkäin liimatun selkämyksen päälle, ja koko levy ajetaan toisen kerran liimanlevittimen läpi. Lopuksi pintaviilu asetetaan liimatun ydinviilun päälle, ja levy pinotaan muiden puristimeen menoa odottavien levyjen kanssa.

- 13 Liimatut arkit ladotaan moniaukkoiseen kuumapuristimeen. puristimet voivat käsitellä 20-40 arkkia kerrallaan, ja jokainen arkki ladataan erilliseen aukkoon. Kun kaikki arkit on ladattu, puristin puristaa ne yhteen noin 110-200 psi:n (7,6-13,8 bar) paineessa ja kuumentaa ne samalla noin 230-315° F:n (109,9-157,2° C) lämpötilaan. Paine varmistaa viilukerrosten hyvän kosketuksen, ja lämpö saa liiman kovettumaan kunnolla, jotta se olisi mahdollisimman luja. 2-7 minuutin kuluttua puristin avataan ja levyt puretaan.

- 14 Tämän jälkeen raakaviilut kulkevat sahojen läpi, jotka leikkaavat ne lopulliseen leveyteensä ja pituuteensa. Korkeampilaatuiset arkit kulkevat 1,2 m (1,2 m) leveiden nauhahiomakoneiden läpi, jotka hiovat sekä etu- että takapinnan. Keskitason levyt hiotaan käsin karheiden kohtien puhdistamiseksi. Jotkin levyt ajetaan pyörösahanterien läpi, jotka leikkaavat pintaosaan matalia uria, jotka antavat vanerille kuvioidun ulkonäön. Lopputarkastuksen jälkeen jäljellä olevat virheet korjataan.

- 15 Valmiit levyt leimataan laatumerkillä, joka antaa ostajalle tietoa altistumisluokituksesta, laatuluokasta, tehdasnumerosta ja muista tekijöistä. Samaa laatumerkkiä olevat levyt sidotaan yhteen pinoiksi ja siirretään varastoon odottamaan lähetystä.

Laadunvalvonta

Kuten sahatavaran kohdalla, myös vanerin kohdalla ei ole olemassa täydellistä vaneria. Kaikissa vaneripaloissa on tietty määrä virheitä. Näiden vikojen määrä ja sijainti määräävät vanerin laadun. Rakennus- ja teollisuusvanereita koskevat standardit on määritelty National Bureau of Standardsin ja American Plywood Associationin laatimassa tuotestandardissa PS1. Kovapuu- ja koristevanereita koskevat standardit määritellään ANSIIHPMA HP -standardissa, jonka ovat laatineet American National Standards Institute ja Hardwood Plywood Manufacturers’ Association. Näissä standardeissa vahvistetaan vanerin luokittelujärjestelmien lisäksi myös rakenne-, suorituskyky- ja soveltamiskriteerit.

Tulevaisuus

Vaikka vaneri käyttääkin puita melko tehokkaasti – periaatteessa se puretaan osiin ja kootaan uudelleen vahvemmaksi ja käyttökelpoisemmaksi – valmistusprosessissa syntyy silti huomattavaa jätettä. Useimmissa tapauksissa vain noin 50-75 prosenttia puun käyttökelpoisesta puumäärästä muunnetaan vaneriksi. Tämän luvun parantamiseksi on kehitteillä useita uusia tuotteita.

Yhden uuden tuotteen nimi on suuntaisrunkolevy, joka valmistetaan silppuamalla koko tukki säikeiksi sen sijaan, että tukista kuorittaisiin viilu ja hylättäisiin ydin. Säikeet sekoitetaan liiman kanssa ja puristetaan kerroksiksi siten, että säikeet kulkevat yhteen suuntaan. Nämä puristetut kerrokset suunnataan sitten vanerin tapaan suorassa kulmassa toisiinsa nähden ja liimataan yhteen. Orientoitu säiepuu on yhtä vahvaa kuin vaneri ja maksaa hieman vähemmän.

Where to Learn More

Books

Bramwell, Martyn, editor. Kansainvälinen puukirja. Simon and Schuster, 1976.

Duncan, S. Blackwell. The Complete Plywood Handbook (Täydellinen vanerin käsikirja). Tab Books, 1981.

Forest Products Laboratory. Wood Handbook: Wood as an Engineering Material. Yhdysvaltain maatalousministeriö, 1987.

Hornbostel, Caleb. Rakennusmateriaalit, 2. painos. John Wiley and Sons, Inc., 1991.

Periodicals

Gould, A.R. ”Hardwood Plywood”. Workbench (lokakuu/marraskuu 1994): 62-63.

Okrend, L. ”Rakennusvaneri”. Workbench (June/July 1994): 44-45.

Russell, L.S. ”Rakennepaneelien valinta”. Architectural Record (lokakuu 1992).

-Chris Cavette