Miniaturisierung von Sensoren

Der Bedarf an zunehmender Miniaturisierung elektronischer Geräte, um sie in alltäglichen Werkzeugen, Miniaturrobotern und UAVs zu verwenden, wird voraussichtlich noch einige Jahre anhalten, bevor der Sprung von den Mikro- zu den Nanogeräten weitergeht. Daher müssen die derzeit auf dem Markt erhältlichen Trägheitsmessgeräte überprüft werden. Es gibt mehrere kommerzielle Inertialmessgeräte auf dem Markt. Zum Beispiel 3DM-GX 1 von MicroStrain, MTi-G von Xsens Technologies, Crista IMU von Cloud Cap Technology, μNAV von Crossbow Technology, AHRS200AV2.5 von Rotomotion und ADIS 16400/405 von Analog Devices. Um die Fähigkeiten der genannten Lösungen zu überprüfen, haben wir ihre Eigenschaften mit dem aktuellen Stand der Technik der von den Autoren des Textes entwickelten Miniatur-MEMS-IMU 5 verglichen. Der Vergleich ist auf der Registerkarte sichtbar. 1.

Der aktuelle Stand der Technik IMU 5 10-DOF ermöglicht die Messung von Winkeln in drei Dimensionen, Beschleunigungen ebenfalls in drei Dimensionen, Richtung des stärksten Magnetsignals und der Temperatur der Umgebung. Er nutzt die MEMS-Technologie, um sowohl Größe als auch Gewicht des Sensors zu reduzieren. Der Sensor wiegt nur 1,13 ohne Halterung und 3,13 mit der Standardhalterung.

Die Messdaten des IMU 5-Sensors können je nach Version über den USB- oder CAN-Bus oder RS-232 gesendet werden, die typische Industriestandards für die Datenübertragung sind. Die Flexibilität wird von modernen Sensoren verlangt, um sie in bestehende Systeme zu integrieren. Aus dem gleichen Grund verfügt der Sensor über eine flexible Ausgangsdatenkonfiguration. Der Ausgang des Sensors kann in drei Versionen erfasst werden: als Rohdaten des Sensors, als Daten nach Kalibrierung und Temperaturkompensation oder als Ausgang des Verarbeitungsfilters. Die von den Sensoren gelieferten Daten können auch in verschiedenen Formen an den Benutzer geliefert werden. Die erste Form ist die Rotationsmatrix, die auf der Grundlage der Daten des Geräts erstellt wird. Die Daten können dem Endnutzer auch in Form von Euler-Winkeln und deren Werten in Grad oder im Bogenmaß geliefert werden. Die dritte Art der Ausgabedatendarstellung ist die Verwendung von Quaternionen.

Das Funktionsschema der Mikromesseinheit ist in Abb. 3 und die internen Merkmale in Tab. 2.

Einer der grundlegenden Trägheitssensoren ist das Gyroskop, das die Winkelgeschwindigkeit Ω misst (im Schema GYRO(X), GYRO(Y), GYRO(Z)). Diese Sensoren wurden so ausgerichtet, dass ihre Messachsen ein rechtwinkliges kartesisches Koordinatensystem bilden. Der Ausgang der analogen MEMS-Signale wird durch einen konfigurierbaren Tiefpassfilter (12,5, 25, 50, 110 Hz) gefiltert. Nach der Filterung wird das Signal durch einen Analog-Digital-Wandler mit einer Auflösung von 16 Bit in eine digitale Form umgewandelt. Das digitale Signal kann durch konfigurierbare Tief- und Hochpassfilter weiter gefiltert werden. Die Frequenz der von den Gyroskopen gelieferten Daten kann auf 100, 200, 400 oder 800 Hz eingestellt werden. Die Auflösung der Messungen kann mit einer modifizierten Genauigkeit im Bereich von 250 °/s bis 2000 °/s konfiguriert werden.

Ein weiteres wichtiges Element im Schema ist der Block der linearen Beschleunigungssensoren (im Schema ACC(X), ACC(Y), ACC(Z)). Die Sensoren wurden so ausgerichtet, dass die Messachsen auch ein rechtshändiges kartesisches Koordinatensystem bilden. Analoge Signale vom MEMS-Ausgang der Sensoren wurden zum Filter und weiter zum Analog-Digital-Wandler geleitet. Die maximale Auflösung der gemessenen Beschleunigungen kann auf ±2/±4/±8 (g ≇9,81m/s2) eingestellt werden. Die Empfindlichkeit des Beschleunigungsmessers wurde mit 1 gemessen.

| Hersteller | MicroStrain | Xsens Technologies | Cloud Cap Technology | |

| Modell | 3DM-GX1 | MTi-G | Crista IMU | |

| Interne Sensoren | Beschleunigungsmesser, Gyroskope, Magnetometer, Temperatursensor | Beschleunigungsmesser, Magnetometer, Gyroskope, GPS | Beschleunigungsmesser, Gyroskope, Temperatursensor | |

| Gyroskope Bereich | ± 300°/sec | ± 300°/sec | ± 300°/sec | |

| Beschleunigungsmesser Bereich | ± 5 g | ± 5 g | ± 10 g | |

| Digitalausgang | RS-232, RS-485 | RS-232, USB | RS-232, CAN | |

| Temperaturbereich | -40°C bis +70°C | -20°C bis +60°C | -40°C bis +70°C | |

| Größe mit Montage | 64x90x25 | 58x58x33 | 52.07×38.8×25.04 | |

| Gewicht | 75 | 68 | 38.6 | |

| Hersteller | Crossbow Technology | Analog Devices | Rotomotion | |

| Modell | μNAV | ADIS 16400/405 | AHRS200AV2.5 | |

| Interne Sensoren | Beschleunigungsmesser, Gyroskope, Magnetometer, Temperatursensor, GPS | Beschleunigungsmesser, Magnetometer, Gyroskope, Temperatursensor | Beschleunigungsmesser, Gyroskope, Magnetometer | |

| Gyroskope Bereich | ± 150°/sec | ± 75-300°/sec | ± 90°/sec | |

| Beschleunigungsmesser Bereich | ± 2 g | ± 18 g | ± 2 g | |

| Digitalausgang | RS-232 | SPI | RS-232, Ethernet | |

| Temperaturbereich | -5°C bis +45°C | -40°C bis +85°C | -5°C bis +75°C | |

| Größe mit Montage | 57x45x11 | 31.9×23.5×22.9 | „/>100x100x100 | |

| Gewicht | 33 | 16 | „/>100 |

Tisch 1.

Vergleich der derzeit auf dem Markt erhältlichen Miniatur-Trägheitsmessgeräte.

Abbildung 3.

Das Betriebsschema der IMU.

Der nächste Funktionsblock misst das Erdmagnetfeld mit Hilfe von Magnetometern (im Schema MAG(X), MAG(Y), MAG(Z)). Die Messachsen der Sensoren sind im rechtshändigen kartesischen Koordinatensystem ausgerichtet. Der analoge Ausgang der Sensoren ist mit einem Analog-Digital-Wandler und weiter mit einem konfigurierbaren Filterblock verbunden. Die maximal möglichen Messwerte liegen im Bereich von 1,3 bis 81 mit einer Auflösung von 1/1055.

Der letzte Funktionsblock enthält ein Thermometer, das die Temperatur in der Umgebung der IMU misst, um eine Temperaturkompensation der Messwerte von Beschleunigungsmesser, Gyroskop und Magnetometer zu ermöglichen.

Alle Funktionsblöcke sind mit der im Schema uProzessor gekennzeichneten zentralen Verarbeitungseinheit verbunden. Um die für die Algorithmen erforderlichen Parameter zu speichern, wurde zusätzlicher Speicher hinzugefügt (im Schema als eeprom gekennzeichnet). Die CPU führt die Filterung durch, bevor die Daten an den CAN- oder USB- oder RS-232-Ausgang weitergeleitet werden. Um die Parameter des Filteralgorithmus festzulegen, ist die Kalibrierungsphase erforderlich.

| Interne Sensoren | Beschleunigungsmesser, Gyroskope, Magnetometer, Temperatursensor | Gyroskope Bereich | von ± 250 bis 2000°/sec |

| Beschleunigungsmesser Bereich | von ± 2 bis ± 8 g | Digitalausgang | CAN, USB oder RS-232 |

Tabelle 2.

Interne Eigenschaften der vorgestellten Inertialmesseinheit.

Der vorgestellte IMU-Sensor hat ein Volumen von weniger als 2cm3 mit Gehäuse und wiegt 3,13. Eine solche Größe des Sensors kann es den Konstrukteuren von Robotern ermöglichen, von Geräten von beträchtlicher Größe zu den Konstruktionen der Mikroskala überzugehen. Der Sensor hält einer maximalen Beschleunigung von 500 Volt stand, die Eingangsspannung liegt zwischen 3,5 und 8 Volt, der Stromverbrauch beträgt 35 mA. Es gibt drei verschiedene Gehäusetypen, die eine Befestigung des Sensors an verschiedenen Stellen ermöglichen. Die kleinste Version Micro (Abb. 4) hat eine Größe von 18,6 x 14,7 x 7,3 mit Befestigung. Die Version mit den zusätzlichen Befestigungslöchern Micro-Mounting Version (Abb. 5a) ist 18,6 x 20,7 x 7,3 . Das Ausgangskabel des Gehäuses der Micro-Version und der Micro-Mounting-Version ist je nach Version mit einem USB- oder RS-TTL-Stecker ausgestattet. Es gibt auch eine erweiterte Version mit Befestigungslöchern und einem in das Gehäuse eingelassenen LEMO-Stecker (Abb. 5b). Seine Größe beträgt 32,0 x 18,0 x 16,5 .

Die physikalischen Abmessungen aller Versionen sind in Tab.3 dargestellt..

Abbildung 4.

Die Vorder- und Rückseite der Inertialmesseinheit.

Die kalibrierten Achsenausrichtungen sind auf der Oberseite eingraviert und farbig markiert, wie in Abb. 5 dargestellt. Die Größe der einzelnen Halterung beträgt 6,15 mm für die Micro-Mounting Version und 6,50 mm für die Extended LEMO Version.

Vor der Anwendung der IMU in den physikalischen Objekten wurde ein Vergleich zwischen den kleinsten auf dem Markt verfügbaren Sensoren durchgeführt, um die Möglichkeit der Navigation von autonomen mobilen Fahrzeugen zu überprüfen. Die Vergleichsstudien dienten dazu, die Parameter des Prototyps zu überprüfen, die Ursachen von Messfehlern zu analysieren und zu prüfen, wie sich die Sensoren, mit denen die Tests durchgeführt wurden, in Extremsituationen verhalten. Für die Tests wurden zwei gängige kommerzielle Miniatursensoren verwendet: MTiG-28G von XSens Technologies und Crista IMU von Microstrain (Abb. 6b).

| IMU Typ | Dim. X | Dim. Y | Dim. Z | Einheiten | Volumen |

| Micro-Version | 18.6 | 14.7 | 7.3 | mm | 1,996 cm3 |

| Micro-Mounting Version | 18.6 | 20,7 | 7,3 | mm | 2.811 cm3 |

| Erweiterte Ausführung | 32.0 | 16,5 | 18,0 | mm | 9.504 cm3 |

| Gemeinsame Parameter | Min. | Typ | Max. | Einheiten | |

| Gewicht (ohne Gehäuse) | – | 1,13 | – | Gramm | |

| Gewicht (mit Gehäuse) | – | 3.13 | – | Gramm | |

| Betriebstemperatur | -40 | – | 80 | °C | |

| Lagerungstemperatur | -60 | – | 100 | °C | |

| Maximale Beschleunigung | – | 500 | – | g | |

| Eingangsspannung | 3.5 | 5.0 | 6.0 | V | |

| Strom | 30 | 35 | 40 | mA | |

Tabelle 3.

Physikalische Eigenschaften des Sensors.

Abbildung 5.

Das Micro-IMU-Montageschema. a) Micro-Mounting-Version, b) Erweiterte LEMO-Version.

Abbildung 6.

A) Vergleich der vorgestellten IMU-Größe mit den auf dem Markt verfügbaren Produkten, b) IMU-Vergleichsplattform. Die vorgestellte IMU ist durch die rote Ellipse gekennzeichnet. Auf der linken Seite des Bildes ist die Crista IMU zu sehen. Auf der anderen Seite ist die MtiG Imu von XSense Technologies zu sehen.

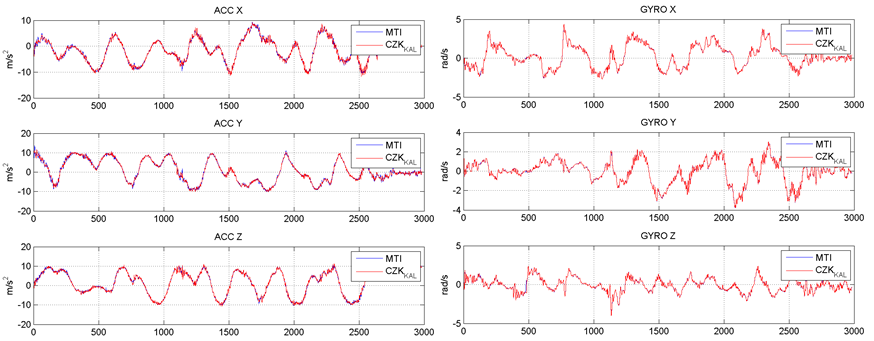

Für die Durchführung von Vergleichsstudien wurde eine Kalibrierungsplattform entworfen, hergestellt und verwendet (Abb. 6b). Alle getesteten IMUs wurden auf der Plattform montiert und ihre Rohdaten wurden mit Hilfe der vorgestellten Kalibrierungsmethode auf das gemeinsame Koordinatensystem für alle Sensoren kalibriert. Es wurden mehrere Tests durchgeführt: der Vergleich der Rohdaten, der Vergleich der gefilterten Daten, die Zeitstabilität der Sensoren und die Fähigkeit zur Temperaturkompensation. In Abb. 7a ist der Vergleich der Messwerte der Beschleunigungssensoren des vorgestellten IMU-Sensors (CZK in der Grafik) und des MTiG-Sensors (MTI in der Grafik) und in Abb. 7b der Vergleich der Gyroskope dargestellt. Beide Vergleiche wurden während der Bewegung aufgezeichnet.

Abbildung 7.

Ein Beispieldiagramm aus vergleichenden Studien des vorgestellten IMU-Sensors und der auf dem Markt verfügbaren Sensoren. Der vorgestellte IMU-Sensor ist mit CZK und der MTiG-Sensor von XSens Technologies mit MTI bezeichnet. Die Zeiteinheiten sind a) die Messwerte der Beschleunigungssensoren und b) die Messwerte der Gyroskope.

Es ist festzustellen, dass die Ausgabedaten des vorgestellten kalibrierten Sensors und des Referenzsensors fast identisch sind. Um die Unterschiede zu messen, haben wir das Signal aus den Rohdaten geschätzt und von der Rauschkomponente getrennt. Nur die Y-Messachse des Gyroskops wurde als Beispiel für die Präsentation gewählt. Die Wahl war möglich, weil die erzielten Ergebnisse unabhängig von der Achse und dem Sensor (Magnetometer, Beschleunigungsmesser oder Gyroskop) vergleichbar sind. Im rechten Teil von Abb. 8 ist dargestellt, dass die Standardabweichung des Rauschens für MTi-G28 und unseren Sensor etwa 0,04 beträgt, während das Ergebnis der Crista IMU etwa 0,12 beträgt. Der Unterschied zwischen der Standardabweichung des MTi-G28 und unseres Sensors beträgt nur 0,0035, was normalerweise vom menschlichen Auge nicht unterschieden werden kann.

Eine zusätzliche tabellarische Zusammenstellung des Signal-Rausch-Koeffizienten ist in Tab. 4.

Ein wichtiges Problem für Inertialmessgeräte ist die Zeitstabilität der Ausgabedaten. Wir haben eine Reihe von Stabilitätstests mit einer Dauer von 4 Stunden durchgeführt. Die in Abb. 9 dargestellten Ergebnisse wurden nach einer Mittelwertbildung aus fünf Abtastungen jeder IMU im Test ermittelt. Zwei wichtige Beobachtungen können gemacht werden. Erstens, dass die Ergebnisse des MTi-G28 und unserer IMU vergleichbar sind. Der Unterschied zwischen den erzielten Durchschnittswerten beträgt nur 0,00027 und der Unterschied zwischen den Standardabweichungswerten 0,00226, was sogar noch geringer ist als beim Test mit Bewegung. Die zweite Beobachtung ist, dass unsere Sensor- und MTi-G28-Ergebnisse mehr als 20 Mal näher am realen 0-Wert liegen.

Abbildung 8.

Der Vergleich der Ausgangsdaten während der Bewegung von der Y-Achse der Gyroskope für die getesteten Sensoren (MTiG-28, Crista IMU und unser Sensor). Zeiteinheiten sind.

| Crista IMU (S/NKAL) | MTiG (S/ NKAL) | IMU 5 (S/NKAL) | |

| Beschleunigungsmesser | 20,3 | 38,1 | 43,2 |

| Magnetometer | N/A | 719,3 | 767,9 |

| Gyroskope | 13,6 | 206,7 | 254,5 |

Tabelle 4.

Der Vergleich des Signal-Rausch-Koeffizienten für die getesteten IMUs. (Je größer der Wert, desto besser).

Die weltweite Verfügbarkeit des GPS, die relativ hohe Zuverlässigkeit der Messwerte und die Tatsache, dass keine zusätzliche Infrastruktur erforderlich ist, sind die Hauptgründe dafür, dass die meisten modernen Trägheitsnavigationssysteme GPS verwenden. INS zeichnen sich typischerweise durch eine schnelle Aktualisierungsrate und einen kleinen, aber nicht begrenzten Fehler aus. Der GPS-Fehler ist begrenzt, aber die Aktualisierungszeit ist langsam und die Lagebestimmung ist nicht zuverlässig. Aufgrund der geschlossenen Architektur der meisten GPS-Module ist die beliebteste Art von Fusionsmethoden die sogenannte ungekoppelte oder lose gekoppelte Unterstützung. INS mit GPS wird in Fahrzeugsicherheitssystemen zur Schätzung des Seitenschlupfs eines Fahrzeugs verwendet. Die Standardanwendung ist die Fahrzeugführung und -navigation. Das GPS-Signal erfordert eine klare Sicht auf die Satelliten, was in den Canyons oft nicht möglich ist, insbesondere in städtischen Canyon-Umgebungen. Die GPS/INS-Systeme werden häufig zur Navigation eines Quadrocopters oder zur Lenkung von Raketen eingesetzt.

Abbildung 9.

Der Vergleich der Ausgangsdaten während des Stabilitätstests von der Y-Achse der Gyroskope für die getesteten Sensoren (MTiG-28, Crista IMU und unser Sensor). Jeder Wert im Diagramm ist ein Durchschnittswert von 5 Abtastungen des Sensors.

Wir haben ein inertiales Navigationssystem als komplette Navigationslösung entwickelt, die in eine einzige Leiterplatte eingebettet ist. Es enthält die oben vorgestellte 10-DOF-Inertialmesseinheit zusammen mit einem GPS-Modul (Global Positioning System). Um die geringe Genauigkeit der Höhenbestimmung des GPS zu kompensieren, wurde zusätzlich ein Barometer eingebaut. Das beschriebene INS ermöglicht die Messung von Winkeln in drei Dimensionen, von Beschleunigungen ebenfalls in drei Dimensionen, der Richtung des stärksten Magnetsignals und der Temperatur der Umgebung. Es nutzt die MEMS-Technologie, um sowohl Größe als auch Gewicht des Sensors zu reduzieren. Die INS-Leiterplatte mit MCX-Stecker wiegt 3,67 Gramm ohne Montage und 8,86 Gramm mit der Standardmontage.

Messdaten vom Sensor können je nach Version über den USB- oder CAN-Bus gesendet werden, die typischen Industriestandards für die Datenübertragung. Die Flexibilität wird von modernen Sensoren verlangt, um sie in bestehende Systeme zu integrieren. Aus dem gleichen Grund verfügt der Sensor über eine flexible Ausgangsdatenkonfiguration. Der Ausgang des Sensors kann in drei Versionen erfasst werden: als Rohdaten des Sensors, als Daten nach Kalibrierung und Temperaturkompensation oder als Ausgang des Verarbeitungsfilters. Die von den Sensoren gelieferten Daten können auch in verschiedenen Formen an den Benutzer geliefert werden. Die erste Form ist die Rotationsmatrix, die auf der Grundlage der Daten des Geräts erstellt wird. Die Daten können dem Endnutzer auch in Form von Euler-Winkeln und deren Werten in Grad oder im Bogenmaß geliefert werden. Die dritte Art der Darstellung von Ausgabedaten erfolgt durch die Verwendung von Quaternionen. Die vom GPS ausgegebenen Positionskoordinaten werden im ECEF-Koordinatensystem (Earth Centered Earth Fixed) übermittelt. Die Einheit der vom GPS geschätzten Geschwindigkeit ist m/s. Der verwendete eingebettete Luftdruckhöhenmesser ist durch eine interne Temperaturkompensation gekennzeichnet. Er ermöglicht die Messung des atmosphärischen Drucks im Bereich von 20 bis 110 kPa mit einer Auflösung von 1,5 Pa. Er kann verwendet werden, um die Höhe des Sensors mit einer Auflösung von 30 cm zu bestimmen. Die geografische Lokalisierung des Sensors wird mit Hilfe des GPS-Moduls berechnet. Das GPS ist über einen seriellen Kommunikationsbus mit dem Mikroprozessor verbunden. Um die Qualität der Koordinatenschätzung zu verbessern, ist es möglich, die GPS-Differentialkorrekturen (DGPS) zu nutzen. Die Ausgabe des GPS erfolgt im ECEF-Koordinatensystem (Earth Centered Earth Fixed) und die Frequenz beträgt 10 Hz.

Der vorgestellte INS-Sensor hat ein Volumen von weniger als 4 cm3 mit Gehäuse und wiegt 8,86 . Eine solche Größe des Sensors kann Designern von Robotern erlauben, von Geräten von beträchtlicher Größe zu den Designs der Mikroskala überzugehen. Die maximale Beschleunigung, die der Sensor aushalten kann, beträgt 500, die Eingangsspannung 3,5 bis 8 V und der Stromverbrauch 50 mA. Es gibt zwei verschiedene Gehäusetypen, die eine Befestigung des Sensors an verschiedenen Stellen ermöglichen. Die kleinste Version Micro (Abb. 10) hat eine Größe von 32,7 x 14,9 x 8,0 . Die Version mit dem MCX-Stecker (Abb. 3b) ist 32,7 x 14,9 x 12,1 groß. Das Volumen der erweiterten Version liegt unter 6 cm3. Der Sensor kann in einem breiten Temperaturbereich von -40°C bis 80°C betrieben werden.

Die physikalischen Abmessungen aller Versionen sind in Tab.5 dargestellt..

Abbildung 10.

Die Vorder- (a) und Rückseite (b) der Leiterplatte des Trägheitsnavigationssystems mit MCX-Stecker.

| INS Typ | Dim. X | Dim. Y | Dim. Z | Einheiten | Volumen |

| Micro Version | 32.7 | 14.9 | 8.0 | mm | 3.897 cm3 |

| Erweiterte Ausführung | 32.7 | 14.9 | 12.1 | mm | 5.895 cm3 |

| Gemeinsame Parameter | Min. | Typ | Max. | Einheiten | |

| Gewicht (ohne Gehäuse) | – | 3.67 | – | Gramm | |

| Gewicht (mit Gehäuse) | – | 8.86 | – | Gramm | |

| Betriebstemperatur | -40 | – | 80 | °C | |

| Lagerungstemperatur | -60 | – | 100 | °C | |

| Maximale Beschleunigung | – | 500 | – | g | |

| Eingangsspannung | 3.5 | 5.0 | 6.0 | V | |

| Strom | 40 | 50 | 60 | mA | |

Tabelle 5.

Physikalische Eigenschaften des Sensors.

Kalibrierte Achsenausrichtungen sind auf der Oberseite eingraviert und farbig dargestellt, wie in Abb. 11.

Abbildung 11.

Das INS-Montage-Schema. a) Micro-Mounting Version, b) Erweiterte Version.

Das vorgestellte INS wurde mit der kleinsten IMU mit einem Volumen unter 2 verglichen. Sowohl die Mess- als auch die Größenachsen sind in Abb. 12ab eingezeichnet. Die X-Abmessung der Mikro-IMU 5 beträgt 18,6, was etwa 57 % der Größe des INS entspricht. Die Y-Abmessung beträgt 14,7, was etwa 99 % der INS-Größe entspricht, und die Z-Größe der IMU entspricht mehr oder weniger 91 % der Mikroversion des INS und 60 % der erweiterten Version. Die erweiterte LEMO-Version der IMU ist jedoch 18, was 225 % der Mikroversion des INS entspricht. Ein Vergleich auf Basis des Volumens lässt nur die Aussage zu, dass die Micro-Version des INS weniger als doppelt so groß ist (195% der Micro-Version der IMU).

Abbildung 12.

Der Vergleich des vorgeschlagenen INS (b) mit der kleinsten IMU der Welt (a). Die Messachsen sind im Bild eingezeichnet. c) Der Vergleich der Baugröße des vorgestellten INS und der IMU, d) Der Vergleich der äußeren Merkmale des vorgeschlagenen INS und der IMU.