Eines der wichtigsten, aber oft missverstandenen Elemente eines jeden Rennwagens ist das Bremssystem. Rennfahrer verwenden ein Scheibenbremssystem, das aus Bremssätteln an jedem Rad, Bremsleitungen, einem Hauptzylinder und einem Bremspedal oder -hebel besteht. Der wichtigste Bestandteil jeder Bremsanlage ist der Leitungsdruck, der von der Größe des Hauptzylinders und der Kraft abhängt, die über das Bremspedal oder den Bremshebel auf den Hauptzylinder ausgeübt wird. Er bestimmt auch die Klemmkraft der Bremssättel. Ist der Leitungsdruck zu niedrig, was nur allzu häufig vorkommt, verringert sich die Klemmkraft (ähnlich wie wenn Sie einen Klotz unter das Bremspedal Ihres Straßenfahrzeugs legen). Die offensichtliche Folge dieser verringerten Klemmkraft ist, dass man das Auto nicht mehr schnell abbremsen kann.  Dies führt aber auch zu einer übermäßigen Hitzeentwicklung in den Bremsscheiben, was zu Verformungen und/oder Schröpfungen führen kann, was wiederum eine ganze Reihe von Problemen mit sich bringt. Welches ist das richtige Flüssigkeitsvolumen für das System (ein Door Car mit 4-Kolben-Bremssätteln an allen Ecken benötigt mehr als ein Dragster mit nur hinteren Bremsen) und wie viel Leitungsdruck sollten Sie haben? M-W Enterprises empfiehlt, dass unter schweren Bremsbedingungen mindestens 1200 psi Systemdruck zur Verfügung stehen. Und die Größe der Hauptbremszylinderbohrung (die bestimmt, wie viel Flüssigkeit der Kolben bewegen kann) kann mit Hilfe eines speziellen Bremssystemdruck-Rechners auf dieser Website ermittelt werden.

Dies führt aber auch zu einer übermäßigen Hitzeentwicklung in den Bremsscheiben, was zu Verformungen und/oder Schröpfungen führen kann, was wiederum eine ganze Reihe von Problemen mit sich bringt. Welches ist das richtige Flüssigkeitsvolumen für das System (ein Door Car mit 4-Kolben-Bremssätteln an allen Ecken benötigt mehr als ein Dragster mit nur hinteren Bremsen) und wie viel Leitungsdruck sollten Sie haben? M-W Enterprises empfiehlt, dass unter schweren Bremsbedingungen mindestens 1200 psi Systemdruck zur Verfügung stehen. Und die Größe der Hauptbremszylinderbohrung (die bestimmt, wie viel Flüssigkeit der Kolben bewegen kann) kann mit Hilfe eines speziellen Bremssystemdruck-Rechners auf dieser Website ermittelt werden.

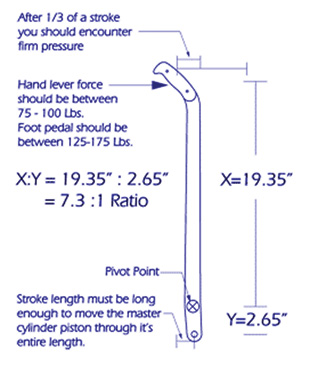

Wie erzeugt man nun 1200 psi Leitungsdruck? Das hängt von der Kraft ab, die auf die Druckstange im Hauptzylinder ausgeübt wird. Da diese Kraft größer ist als die, die ein Mensch direkt auf den Hauptbremszylinder ausüben könnte, wird ein System mit mechanischem Vorteil (Pedal oder Hebel) verwendet. Das Pedalverhältnis wird ermittelt, indem man die Länge des Pedals/Hebels bis zu seinem Drehpunkt und von dort bis zum Befestigungspunkt des Gestänges teilt (siehe Abbildung). Mit dem interaktiven Rechner auf der Website können Sie das erforderliche Verhältnis zur Erzeugung von 1200 psi ermitteln. Beispiel: Ein Dragster mit zwei 4-Kolben-Bremszangen benötigt einen Hauptzylinder mit 7/8″-Bohrung und ein Mindestpedalverhältnis von 4,8 zu 1 (7,3 zu 1 für einen Hebel, da man mit dem Arm nicht so viel Kraft erzeugen kann wie mit dem Bein). Die zuverlässigste Methode, den Leitungsdruck zu überprüfen, ist die Verwendung eines Manometers. M-W bietet ein hochwertiges, flüssigkeitsgefülltes Manometer (Art.-Nr. 81105) an, das einfach am Bremssattel anstelle einer Entlüftungsschraube im Bremssattel angebracht werden kann und den Druck genau dort misst, wo es zählt. Sobald ein ausreichender Druck in der Bremsleitung erreicht ist, ist es wichtig, die Balance zwischen Vorder- und Hinterrad einzustellen, damit die Bremskräfte entsprechend den Fähigkeiten der Bremsscheibe/des Bremssattels (oder der Trommel) und der Gewichtsverlagerung aufgebracht werden, so dass die eine nicht vor der anderen „blockiert“.

Sobald ein ausreichender Druck in der Bremsleitung erreicht ist, ist es wichtig, die Balance zwischen Vorder- und Hinterrad einzustellen, damit die Bremskräfte entsprechend den Fähigkeiten der Bremsscheibe/des Bremssattels (oder der Trommel) und der Gewichtsverlagerung aufgebracht werden, so dass die eine nicht vor der anderen „blockiert“.

Das Einstellen des Dosierventils erfordert einige Experimente, um die richtige Balance zu finden. Wenn der Hauptzylinder unterhalb einer imaginären Linie montiert ist, die die vorderen und hinteren Bremssättel verbindet, wird empfohlen, ein Restdruckventil zu verwenden, um den Leitungsdruck aufrechtzuerhalten.

Die teuersten Bremsen, die Sie kaufen können – selbst Kohlefaser – können ein Auto nicht stoppen, wenn sie keinen ausreichenden Leitungsdruck haben. So einfach ist das.